氧化锌冶炼炉-氧化锌冶炼设备

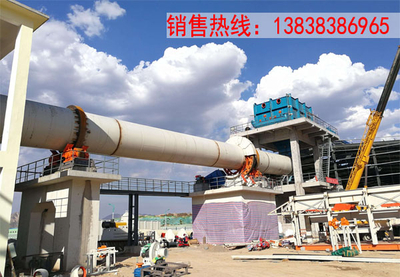

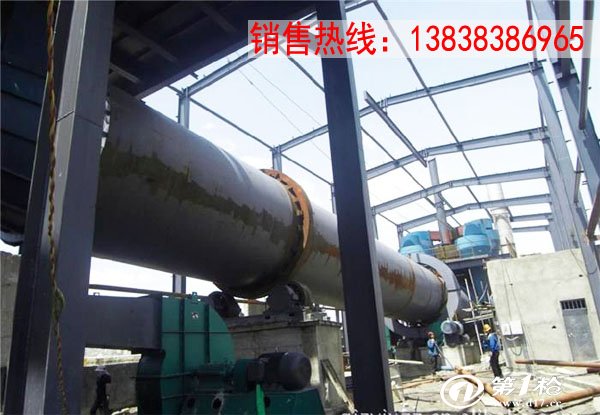

低度氧化锌的生产是以氧化锌冶炼炉-氧化锌冶炼设备为主要设备的直接法生产工艺,称为威尔兹法,也称为回转窑挥发法。其处理过程是:将各种含锌物料(以水淬渣或锌浸出渣为主)与焦碳粉或*碎煤按一定比例混合,经窑尾下料管投入到回转窑中,当回转窑转动时,物料随之向前缓慢滚动,在强制鼓风下,氧化锌冶炼炉-氧化锌冶炼设备内形成1000~1200℃的高温反应带。在此条件下,炉料中的锌金属化合物与还原剂碳接触,被C和CO还原成金属锌蒸气进入到气相中,在气相中又被空气中的氧气氧化成氧化*尘,随烟气进入收尘系统*集下来,捕集下来*即为低度氧化锌产品。另外,与锌富集的金属(如铅、铟等)也被还原氧化进入产品中,而铜及*金、银则留在窑渣中。

1、原料来源

利用钢铁厂的除尘灰,炼铁污泥,炼钢转炉除尘灰以及周边小炼铁高炉除尘灰再加上铅、锌、银矿的选矿尾渣足以满足生产需要。

2、设备

根据生产设备的机械化程度,处理量,生产设备的实用型等有密切关系。

3、工艺流程

将锌料和焦煤粉碎成为小于40-80目颗粒料,将锌料与焦煤或*煤按一定的合理比例进行混合拌匀得到混合料,再将混合料制成有效直径为8-15毫米颗粒混合料,****后将颗粒混合料用运输机输送到回转窑的入料口进入炉内。因回转炉有一定的转速及窑体有3-4%的倾斜度,在炉体里的原料不断向炉头翻动,整体炉长为45米,进料口至10米为干燥区,10米至20米为燃烧区,10米至20米为高温烧结区,也为锌的气化区,并且产生锌蒸汽并由炉尾的引风机和炉头的鼓风机产生的风流量把锌蒸汽和其他气体一起带入冷却箱进入V冷管形成固体粉末,通过引风机吸入内置式或外置式布袋收粉器后包装,即产生次氧化锌产品,年产次氧化锌7000吨左右,能耗150千瓦小时。它在含锌量为15%~25%的氧化锌矿石或含锌工业渣进行冶炼生产氧化锌时,具有大幅度节约焦碳或燃煤;冶炼获得的产品质量好、****生产率结瘤量小的优点。

4、废气治理措施

生产过程中的废气污染物主要来自成品系统回收和炉头时产生的粉尘和烟气,快速****的处理废气采用****旋净器,消除废气污染,是废气处理效果较好的设备。

5、废水治理措施

本项目主要用水只是用于冷却。冷却水只是对水的温度有所****,但水质没有变化;设计废水循环,实现零排放。

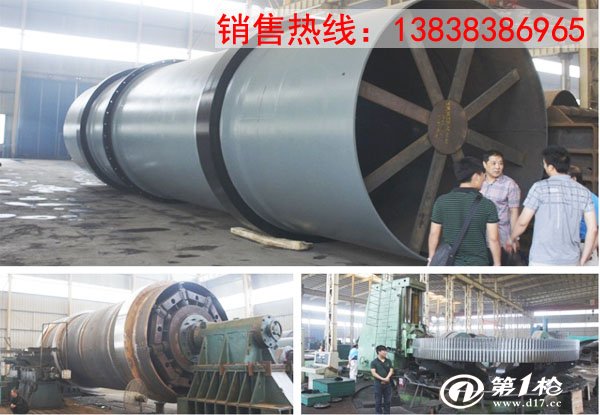

氧化锌回转窑主要由气体加热器、气固混合器、回转窑窑体,气固分离收集器组成。氧化锌回转窑工作原理为:将锌炉料和焦煤粉碎成为小于4

0目颗粒料,将锌炉料与焦煤按1∶0.30~0.35的比例进行混合拌匀得到混合料,然后将混合料制成有效直径为8-15毫米颗粒混合料,****后将颗粒混合料投入回转窑中进行冶炼,在含锌量为15%~25%的氧化锌矿石或含锌工业渣进行冶炼生产氧化锌时,可大幅度节约焦碳或燃煤,通过冶炼获得的氧化锌生产率高、产品质量好、结瘤量小。

0目颗粒料,将锌炉料与焦煤按1∶0.30~0.35的比例进行混合拌匀得到混合料,然后将混合料制成有效直径为8-15毫米颗粒混合料,****后将颗粒混合料投入回转窑中进行冶炼,在含锌量为15%~25%的氧化锌矿石或含锌工业渣进行冶炼生产氧化锌时,可大幅度节约焦碳或燃煤,通过冶炼获得的氧化锌生产率高、产品质量好、结瘤量小。

氧化锌回转窑在对潜心金属煅烧还原的过程中必须****窑结的产生,这样才能****回转窑的产量与成品质量。在生产过程中,铅锌、镉金属的还原、挥发速度随反应带的温度****而增强,但过高的温度使回转窑窑炉寿命缩短,炉料熔化以致形成窑结。导致回转窑窑结产生的原因都有哪些呢?

1、焦化过高。

2、焦粉粒度大,大于20mm的占20%以上,回转窑窑尾温度升高,炉料熔化,渣含锌高。

3、焦化低,转速慢,炉料熔化。

4、炉料含铅高,产生熔化,严重结块。

5、炉料含铅高产生,产生熔化,严重结块。

找到原因之后,解决问题才是关键,下面科胜给大家提供一些窑结处理建议。

1、及时打掉氧化锌回转窑结圈。

2、及时调整焦化比,均匀下料。

3、压低风管,吹散料面,并在熔化渣面铲入少量石子,****熔体温水炸。

4、适当****负压,****回转窑转速使熔渣放出,尽快恢复正常运行。

1.间接法和直接法生产工艺不同:

氧化锌是将低品位氧化锌或锌矿砂或烟道灰等作为原材料,用*或盐酸在PH值为5.4的情况下浸取并除去杂质。所得精制酸溶液,经用碳酸钠深沉获得碳酸锌,后者经水洗后于120-140摄氏度的温度下干燥,然后在400摄氏度的高温下煅烧,得到活性氧化锌。

间接法氧化锌是经过冶炼得到的金属锌锭或锌渣。锌再石墨坩埚内与1000摄氏度的高温下转换为锌蒸汽,然后被鼓入的空气氧化生产氧化锌。

直接法焙烧锌矿粉与*煤,石灰按照配制成球,经还原冶炼,矿粉中年氧化锌被还原成锌蒸气,再通入空气进行氧化,生产的氧化锌经捕集,制得氧化锌成品。

2.间接法和直接法生产氧化锌成品质量不同

间接法生产氧化锌粒子的直径子啊0.1-10微米,纯度在99.5-99.7%之间,纯度高。橡胶轮胎一般都是使用该法生产的氧化锌。

直接法氧化锌多是用*生产而成的,在****橡胶硫化的效果较间接法差,其生产的产品多用于陶瓷等领域。

3.两种氧化锌生产工艺制品价格

从第二点可以看做,间接法氧化锌多用于****或者对于产品质量要求较高的行业中,所以其产品价格和质量成正比较直接法氧化锌高。

我们通过以上三点,生产工艺,用途和价格来对比了间接法和直接法氧化锌工艺的不同,相信大家再生产氧化锌时可以根据自己当地的市场情况选择对应的生产工艺,从而达到生产利益较大化。

氧化锌冶炼炉-氧化锌冶炼设备高温还原挥发处理工艺设备流程,由矿料制备,回转窑焙烧与锌氧粉收尘三个主要工序所组成。氧化锌回转窑高温还原挥发处理工艺设备流程

矿料制备:氧化锌矿含锌品位低,矿石松散,有时水份含量高达35%,日处理含水13%-18%的锌矿150吨,则年处理矿石近5万吨,碎焦约3万吨。因而在低品位锌矿处理厂的建设或技术改造设计上,首先要建有足够的堆矿场,备料仓以及合理的*碎筛分与运转设施。为降低冶炼作业费,不建设矿石的干燥设施,又要保持雨季的正常生产,除碎焦要堆在料棚内,备料矿仓中干锌矿的月储备量应达到5000吨。其余矿石则需要先堆存于露天矿场与料棚内,待自然干燥后再倒运至备料仓。

进厂锌矿汽车,经计量、取样后,卸至露天矿场或备料矿仓一侧,矿仓内采用推土机和5吨抓斗行车进行堆矿与运矿。筛分与中碎后小于15毫米粒级的矿石和碎焦,分别储存于两台20米3带有震动给矿机的储料斗内。经槽式给矿机控制配料,放于皮带运输机上混料,混合料由斗式提升机运至回转窑高位给料仓。

氧化锌冶炼炉-氧化锌冶炼设备焙烧:

烘窑与升温,窑内砌好耐火砖后,即可在窑头内10-15米段铺入木材2-3层,木材上铺碎焦烘窑。此期间开辅机适当转动窑体,于一日中升温至600°C。烘窑期间,启用直升烟道排除水汽,关闭主烟道水冷阀门。依烘窑升温需要,打开副烟道,封闭上升烟道,开动排风机,慢速转动窑体,从窑尾补入碎焦,打开主烟道,关闭副烟道,将高温烟气引入收尘系统,烘烤至布袋收尘器*汽水滴出,即可进混合料开窑焙烧。高温还原焙烧,前述混合料,经斗式提升机提升入回转窑尾两台20米3高位料仓,再按规定进料量,通过圆盘给矿机,经Φ0.25×6米夹套钢管下料管给入窑内。

高温带温度控制:

窑内高温带温度控制是锌矿还原挥发作业的关键因素。依据渣含锌,窑内物料的粘结和窑衬的腐蚀情况,确定合理处理量与正常焙烧作业。生产实践确认合适的锌矿还原挥发温度为1150-1200°C,窑内高温带长度约为总长度的三分之一。

焦炭加入量,锌矿还原挥发温度决定于焦炭配入量及其燃烧。合适焦炭加入量取决于锌还原反应过程理论需碳量,焦炭固定碳量以及保持窑内高温的过剩量。日处理含锌20%氧化锌矿120-150吨,维持窑内高温带温度1150-1200°C,生产实践证明,合适的碎焦加入量为矿石量的65-70%。矿石中氧化锌可直接被赤热焦炭粉还原为金属锌挥发,但主要还是在料层滚动中,为焦炭燃烧所产生之气体*所还原。金属锌的沸点为906.96°C,在窑料层内1150-1200°C高温下还原出来的金属锌蒸汽,与窑内烟气中的游离氧化合成氧化锌,随窑烟气进入收尘系统而*收。焦炭配入量的调节,应使焙烧渣含锌<2.0%,观察料矿在窑内的翻动情况与高温带的收缩和延伸情况。在鼓风量一定的条件下,焦量不足,会使渣含锌增高且易粘结,高温带后移,焦量过多,则排出的焙烧渣仍旧冒烟着火,残炭增高,作业能耗增加。

高温带控制:

合理高温带与温度控制,对****锌挥发率,降低渣含锌,****锌矿处理量,保持回转窑正常焙烧作业起重要作用。在45米长的窑内,窑头排渣端冷却带一般为8-10米,高温带应保持15米以上,温度依锌矿脉石渣成份控制在1150-1200°C之间,窑尾进料干燥预热带650-850°c。高温带的保持,除稳定控制焦量与鼓风燃烧外,保持窑尾微负压作业,还要保持一定的矿石处理量,适当增加鼓风量和窑尾负压,可以延长高温带,反之则可缩短高温带。

窑转速与锌挥发时间,以保持锌挥发率为目的,除控制窑内高温带温度外,还要保持矿石在窑内停留一定时间,一般为1.5小时以上。砌砖回转窑,内径为2.4米,窑头缩口直径为1.8米,窑转速多为每分钟0.3-0.75转。转速调快,可****矿石处理量,但不易保持窑内高温带温度与稳定的锌挥发率,转速过慢,处理量降低,窑尾返料增多,矿料在窑内翻动情况不好,也影响渣含锌的升高。

窑处理量:

为****低品位锌矿焙烧的生产效益,在保持窑温和锌发挥率,设备运转负荷有承受能力的条件下,可实验逐步****给料量,使之达到相应的较大处理量。45米窑试生产期间,每小时进混合料高达9吨,产生窑粘结现象时,可适当增加焦炭加入量,****窑内燃烧温度,****窑料透气性并将粘结物熔化脱离窑壁,再恢复正常炉料。高温带窑衬腐蚀过快时,除加强该部位的窑体外部强制水冷却外,主要应控制适应于所处理锌矿脉石焙烧渣成份的合理挥发温度,使窑温略低于其软化点温度,又不影响锌的还原挥发率。此外,控制锌矿铅、硫含量,合理配矿,适当增加焙烧渣中氧化钙,氧化铝的含量,控制窑头鼓风量,不使高温带过于集中,也可****窑衬腐蚀速度,****回转窑作业率。45米回转窑窑头高温带22米段砌筑高铝耐火砖,窑外为强制水冷窑体钢壳。为适应高硅氧化锌矿特点,高温带温度控制在1150-1200°C作业,窑内砌体可连续作业3个月以上。

氧化锌收尘:

回转窑锌矿焙烧烟气由窑尾排出,经直升烟道下返料箱,V型烟管沉降室,排除大部分矿粉尘,氧化*再经管式表面冷却器、漩涡收尘器与布袋收尘器捕收,废气由日处理215吨,以焦矿比为0.6:1计算,每m3窑容积日处理锌矿约为0.7吨。显然,在掌握了窑温控制与设备运转负荷允许条件下,还可适当****处理量。

窑结构和窑衬腐蚀,难选氧化锌矿,脉石多为二氧化硅、氧化铁、碳酸钙和少量铅铜硫化矿物。这些硅铁氧化物,在窑内还原挥发带当窑温高时,易形成低熔点鬼铁酸盐,锌矿焙烧渣易腐蚀高温带窑衬耐火砖,温度降低与波动大时,又易粘结成团,都影响回转窑的正常作业。保持收尘系统的正常工作,除设备维修工作外,工艺上要控制好收尘系统的温度制度与各段的抽力负压。首先要保持回转窑窑尾烟气温度达到500-600°C,以****收尘系统的潮湿堵塞。进入两组800m2管式表面冷却器,烟气温度应达到350-400°C。氧化*要定时由冷却器下部积尘箱螺旋排出,装袋入库,****收尘器堵塞。连接表冷器的是两组Φ0.58×4扩散漩涡收尘器,用一备一,以控制布袋收尘器进口温度保持在110-120°C,漩涡收尘器*单独放出入库堆存。后三组环隙式脉冲喷吹肩布袋除尘器,其中一组备用,试车中,发现易堵塞,清理不便,有待****。布袋尘*质量好,经真空输送单独放出包装入库。

我公司生产提供:氧化锌回转窑、水泥回转窑、锂矿石回转窑、石膏煅烧炉、锰矿选矿设备,铁矿选矿设备(赤铁矿、褐铁矿、镜铁矿、硫铁矿、菱铁矿),铜矿选矿设备,金矿选矿设备,银矿选矿设备,铅锌矿选矿,钼矿选矿设备,萤石矿选矿设备,*矿选矿设备等有色金属和黑色金属的选矿生产线。来人带矿样可化验、并根据矿石含量配备设备。欢迎新老客户来人来电咨询订购配置选矿工艺。