榆中供应支座砂浆厂家 桥梁支座砂浆

产品属性

- 规格:

- 50kg

- 型号:

- C40

一、用途:

用于客运专线各类橡胶支座的安装

二、技术特点:早强,高强,大流动度(自流),无收缩,*油渗

1、灌浆料早强、高强:一天强度****可达60MPa以上,设备安装完毕一天后即可运行生产。

2、灌浆料自流态:现场只需加水搅拌后,直接灌入设备基础,不需震捣便可填充设备基础的全部空隙。

3、灌浆料微膨胀:以保证设备与基础之间紧密接触。

4、灌浆料无锈蚀作用:对钢筋、钢板等无锈蚀危害。

5、灌浆料*油渗:在机油中浸泡30天后其强度比浸油前****10%以上。

6、灌浆料耐久性:200万次疲劳实验,50次冻融循环实验强度无明显变化。

7、灌浆料耐候性好-40℃~600℃长期安全使用。

三、技术指标:

(执行标准:客运专线盆式橡胶支座暂行技术条件)

|

性能 型号 |

凝结时间 min |

流动度 (mm) |

强 度(MPa) |

弹 性 模 量 |

自 由 膨胀率 (%) |

其他 |

|||||

|

* 折 |

* 压 |

||||||||||

|

TD-A1 |

初凝 |

终凝 |

初始 |

30min |

24h |

2h |

24h |

28h |

28d |

28d |

无泌水,对钢筋无锈蚀 |

|

>30 |

<90 |

325 |

265 |

>10.0 |

≥25 |

≥60 |

≥95 |

34GPa |

0.08 |

||

四、TD-A1支座灌浆料施工简介(点击查看)

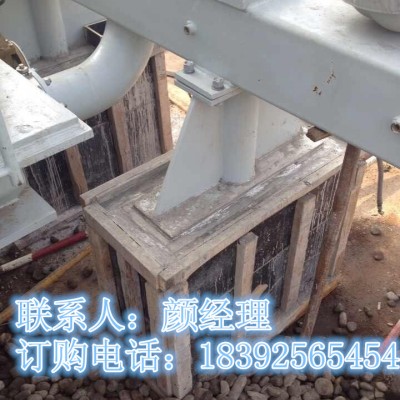

1、支座安装部位的支承垫石表面凿毛,清除留在地脚螺栓孔中的杂物,然后用水将支承垫石表面浸湿饱和,但施工时不得有明水。

2、安装支座就位,用小钢楔块楔入支座四周,将支座调整到设计标高,在支座底面与支承垫石之间应留有20-30mm空隙。

3、仔细检查支座中心位置及标高后,安装灌浆用模板,模板与垫石顶面应采取可靠措施,****在重力灌浆时发生漏浆。采用重力灌浆方式灌注TD-A2型支座灌浆料。灌浆前应初步计量所需浆体体积,实际灌注浆料数量不应与计算值产生过大误差,****中间缺浆。

4、水料比=0.135-0.14(重量比)配制。应先将水加入搅拌桶内,然后逐渐加入称量好的灌浆料,边投料边用电动搅拌**进行搅拌,直至粉料全部加完,再继续搅拌2-3分钟,使浆料均匀。搅拌好的浆料应在10分钟内灌注完毕。

5、待灌浆材料达到规定强度后,拆除模板及钢楔块,检查是否有漏浆,对漏浆处和钢楔块抽出后的间隙进行补浆,拧紧地脚螺栓,然后安装梁体支座底板及支座密封围板。

用量:2100Kg/ m3

储存: 在干燥的条件下可保存3个月。

以上技术指标均在标准湿度的情况下测得。

五、包装储存

1、灌浆料为塑料编织袋,包装规格为50公斤/袋。

2、灌浆料未开封,宜在干燥、阴凉、通风包装处存放。在正常储存和运输条件下,保质期为12 个月。

订购电话:18392565454