随州挤塑板 荆州挤塑板公司 暖意保温 荆门挤塑板厂家

产品属性

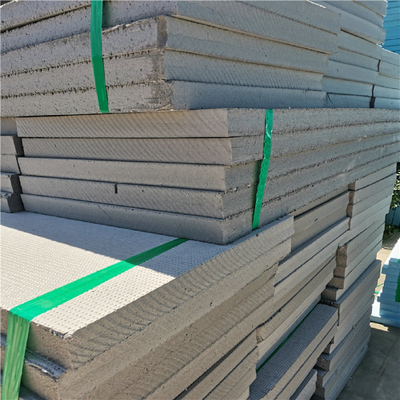

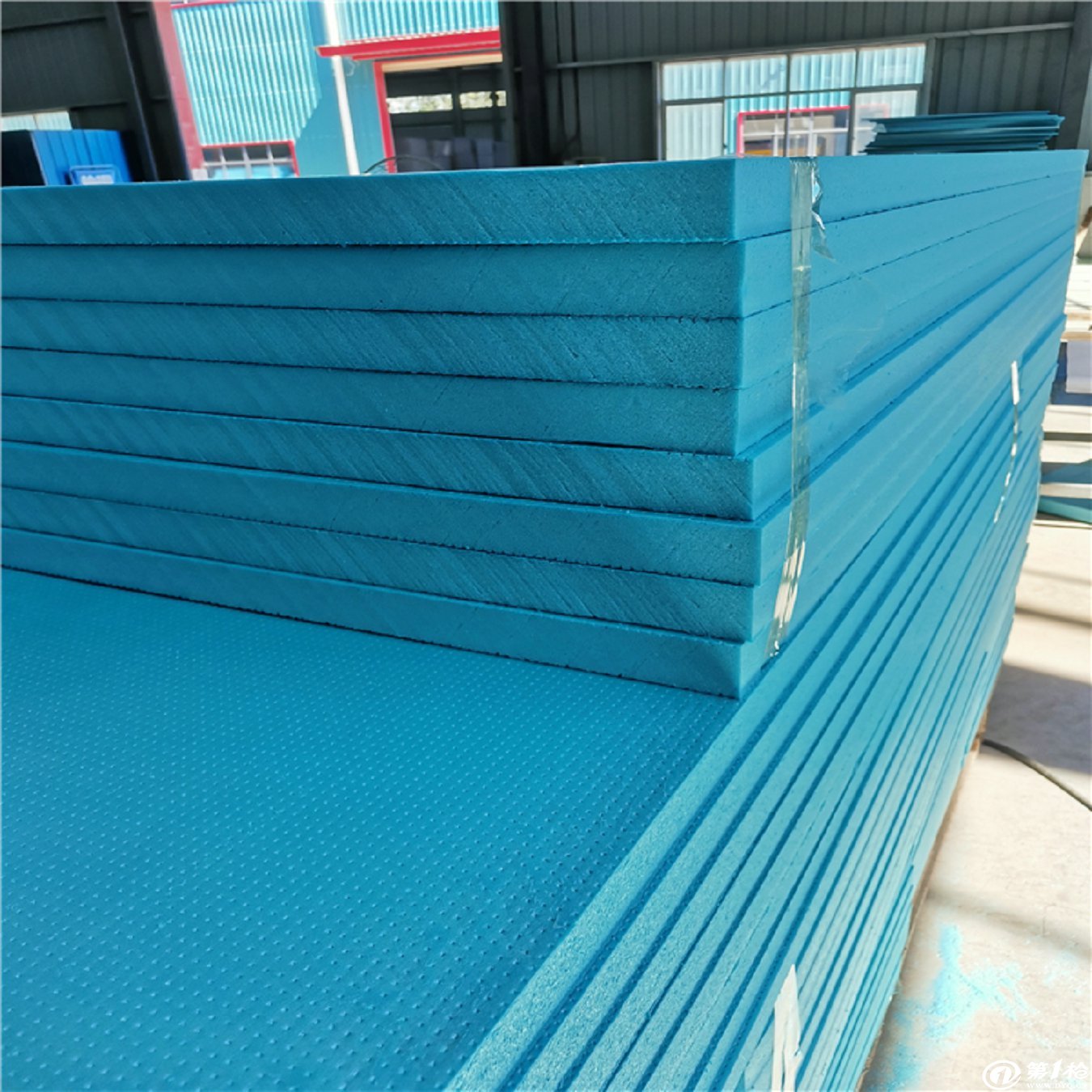

- 外观尺寸(国标):

- 1200X600

- 厚度尺寸:

- 1-10公分

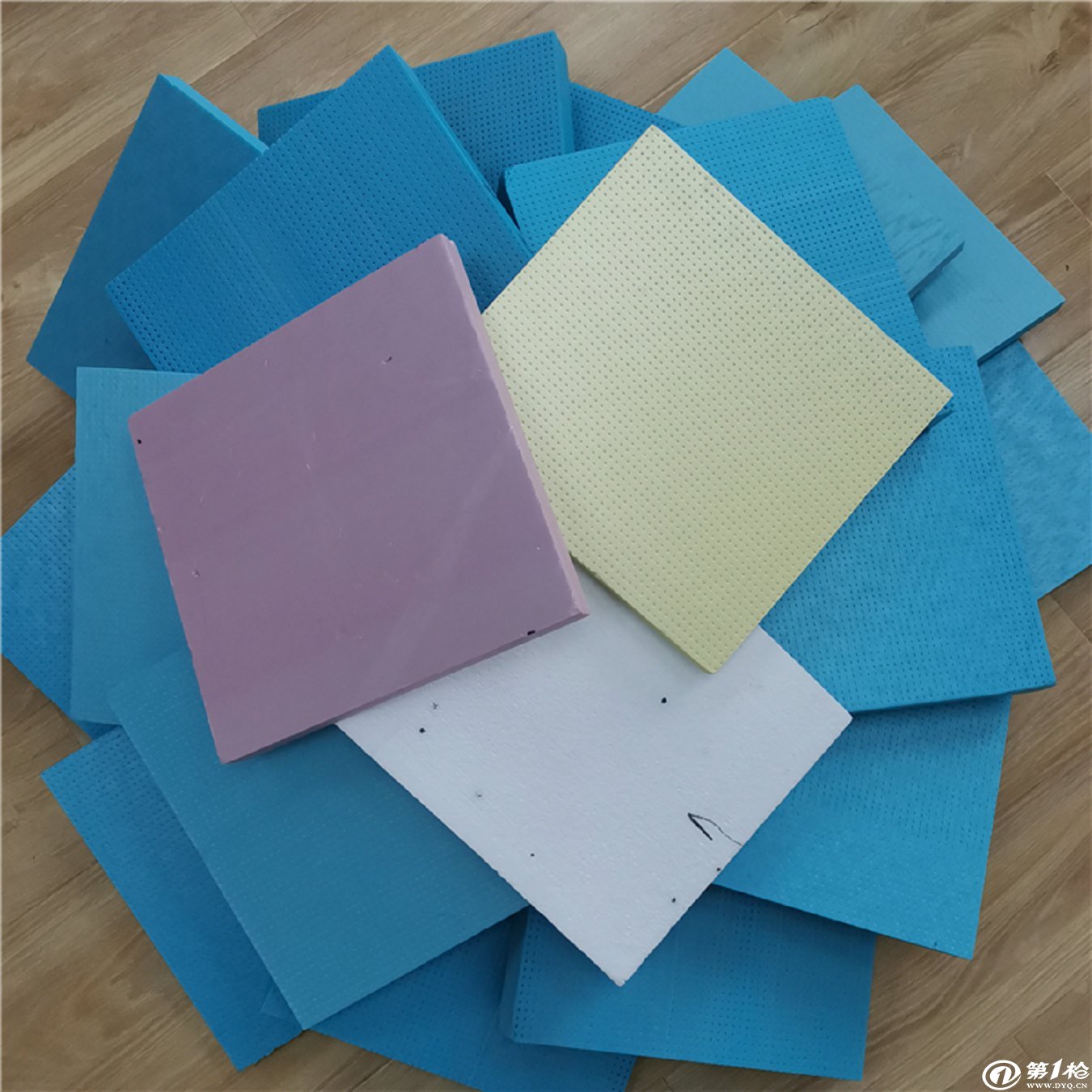

- 产品颜色:

- 蓝色、灰色、白色、粉色

- 燃烧自熄时间:

- 3-5秒

- 发货范围:

- 全国

- 品牌:

- 其他

- 原料类型:

- 聚酯型

- 最高使用温度:

- 200℃以下

- 形态:

- 气泡状

- 形状:

- 长方形

- 产品软硬:

- 硬质

- 加工定制:

- 是

- 产品编号:

- 挤塑板

- 产地:

- 湖北武汉

- 产品种类:

- XPS

- 等级:

- B1

- 导热系数(常温):

- 0.03

- 断裂伸长率:

- 10

- 抗弯强度:

- 20

- 抗压强度:

- 350KPA

- 芯材:

- 聚苯乙烯

- 应用范围:

- 内外墙保温 屋面保温 地下室回填

- 外形尺寸:

- 1800X600

XPS挤塑板是什么:

XPS挤塑板是应用为广泛的外墙保温、冷库隔热材料,学名为聚苯乙烯绝热保温泡沫塑料。具有非常优异的低导热系数,良好的压缩性和优良的施工性能。作为外墙与屋顶、地暖、冷库等隔热与保温材料其具有难以取代的优势。

XPS的原料采用的是聚苯乙烯(GPS),并采用了挤出发泡的生产工艺成为细密的泡孔状结构发泡体。众所周知,PS是一种材料,氧指数非常低(仅为18),在空气中引燃后不能自熄而且火势会越燃越大,燃烧增长指数非常高。

建筑外墙保温对XPS挤塑板的防火阻燃等级要求:

建筑保温等材料使用的XPS为了控制其性通常采用的方法是添加阻燃剂,添加阻燃剂并经熔融共混后生产的XPS可以成为阻燃性XPS挤塑板,对火灾的抵御非常明显,显著降低或防止火灾的发生。

GB 8624-2006规定的B级阻燃材料需具备如下阻燃要求:

|

等级 |

试验标准 |

分级判据 |

附加分级

|

|

B |

GB/T 20284 且

|

FIGRA≤120 W/s 且 LFS<试样边缘且 THR600s ≤7.5 MJ

|

产烟量e 且 燃烧滴落物/微粒f

|

|

GB/T 8626 h 点火时间=30 s 且

|

60 s 内Fs≤150 mm

|

||

|

GB/T 20285

|

|

产烟毒性i |

2011.*晚会报道挤塑板不阻燃的问题后,7月份建设部联合外墙外保温及装饰防火规定(征求意见稿),明确提出60米以下的建筑保温必须采用B1级(大约等同GB 8624-2006的B级阻燃等级)以上阻燃等级的保温材料,这就为挤塑板生产厂家和施工方提出了更加明确也更加苛刻的防火阻燃材料要求。

挤塑板阻燃剂种类与特点:

挤塑板常用的阻燃剂包括系阻燃剂、磷系阻燃剂、氮磷系阻燃剂、无机金属盐阻燃剂等,按形态分目前常用的有固态阻燃剂、液体阻燃剂、粉末状固体阻燃剂、颗粒型固态阻燃剂等。

不同的阻燃剂具有不同的物理和化学特性,所以对被阻燃材料和添加后的生产工艺要求也不尽相同,一般来说固态阻燃剂大多数是添加型阻燃剂,生产过程中直接与所需阻燃的材料混合均匀熔融挤出即可,一般对材料的性能影响比较小,而且生产工艺比较简单实用。而液体阻燃剂主要属于喷涂和反应型阻燃剂,喷涂型阻燃剂比较适合纸张、窗帘、帐篷等面积大、体积小而且即时阻燃即可的材料。反应型阻燃剂很难通过传统的添加方法实现,而且对材料性能有时候难以估量,所以很少有末端用户应用。

目前我国XPS挤塑板阻燃剂应用为广泛的是HBCD这种阻燃剂具有比较适中的熔融温度含量也比较高,阻燃效率尚可,使用成本较低,方法比较简单,所以很受市场欢迎。HBCD合成的过程中会产生三种异构体,α-, β-和γ,α占的越多HBCD的熔点和分解温度则会越高,反之则越低,但是α含量高势必造成HBCD的成本上升,原因是阻燃剂的产率非常低,而且工艺非常难控制。所以我国目前鲜有生产高熔点HBCD的厂家。

遗憾的是HBCD的分解温度恰恰在180℃-240℃,α含量越高分解温度也随着增高。挤塑板的生产加工温度一般在200 ℃以上,理想的温度应该在220 ℃以上,只有这样的高温才能保证PS塑料的充分融化,XPS挤塑板的容重和压缩强度达到理想的指标。阻燃剂的分解温度低于挤塑板的加工温度势必造成阻燃剂大量分解,分解后产生的强酸不但腐蚀生产设备而且会使得塑料降解,降低XPS挤塑板的分子量,力学性能直线下降,这也许是阻燃XPS回收困难的重要因素。同时阻燃剂的分解也会造成自身阻燃效能的下降,而为了达到阻燃性不得不采用的超常规添加阻燃剂的办法,造成浪费和环境的。

为了减少阻燃剂的分解损失,一些厂家采用了降低加工温度,超低温生产阻燃XPS挤塑板的办法。这种方法虽然受到一定的效果,但是并没用从根本上解决问题,而且造成设备的磨损快、板子容重高、保温系数下降。也不利于挤塑板行业的健康发展。

挤塑板的原料种类与加工的特点:

XPS的原料市场目前主要分两种:一种是石化厂生产的透苯,GPS,通用聚苯乙烯或XPS*聚苯乙烯等,还有一种是目前使用比较广泛的回收PS颗粒,这些回收PS颗粒大多数是回收了电子产品包装、EPS下脚料、PS废弃注塑件等材料,(从环保的角度讲我认为回收颗粒不但不会造成环境的反而有利于环境的保护和资源的可持续发展利用。如果合理指导回收颗粒行业的发展便是一种化废为宝的好办法,因为这些废弃物如果直接被燃烧不但失去了其仍具利用的价值而且对环境有不利的影响,不燃烧则形成白色垃圾的污染。合理的循环回收再利用起码延长了材料的生命,降低了对石油等资源的依赖程度)从加工的性能来看,全新料的加工性能要求较低,产品质量比较稳定,但加工温度比较高,一般PS的*熔融温度不应该低于220在240 ℃以上,PS是无定形高结晶物质,从初融到完全塑化的过程比较长、温区比较宽,但过低的生产加工温度并不能保证其完全熔化,如果未熔的颗粒存在XPS中会形成大体积结晶点,直接造成XPS挤塑板的应力集中,从而影响材料的压缩和拉伸性能,也可能造成挤塑板的尺寸稳定性较差(板材忽宽忽窄,忽薄忽厚)。回收的PS颗粒由于分子量存在一定的降解,加工温度一般低于全新料,但是成型稳定性较差,发泡的倍率和泡孔的结构不容易控制,而且阻燃的难度较大。

生产阻燃XPS挤塑板需要的条件:

阻燃XPS的生产成败至少取决于如下几方面:

1.XPS挤塑板的原料

2.XPS挤塑板所使用的阻燃剂

3.挤塑板生产设备与生产工艺控制

4.挤塑板的形态与结构

5.辅助助剂使用是否得当。

生产阻燃XPS挤塑板使用的原料与加工特点:

1.全新料,即GPS,先说阻燃挤塑板使用的原料,全新料一般被认为是比较容易被几乎所有阻燃剂阻燃的材料,因为这种材料成分单一,成型均匀、泡孔细密,正好适合阻燃剂阻燃效能的发挥。但是对于生产企业来说新料价位比较高,阻燃的XPS价位也势必高,市场接受可能有难度。另外PS的加工温度一般不应该低于220在240 ℃,这样才能保证塑料的充分熔融,板材的密度、性能、绝热系数和成本达到是挤塑板的合理加工温度,但是对于阻燃XPS来说,尤其是B1级防火阻燃XPS挤塑板,阻燃剂添加量相对比较大,如果选择耐加工温度较低的阻燃剂肯定会大量分解,阻燃剂的分解一方法会降解PS,降低树脂分子量,造成力学性能的降低(压缩强度上不去、板材发脆、不耐刮痕等)。另一方面分解的阻燃剂会释放出大量的HBr,这种与HCl具有类似腐蚀性的气体对设备螺杆和机器筒体的金属部位伤害非常大,会造成螺杆短时间报废,为挤塑板增加了无形的成本,可能得不偿失。同时为了生产合格的阻燃挤塑板有些厂家不得不采取超低温加工的方法,降低机器的加工温度为了不使得阻燃剂分解,这种方法往往造成设备的自摩擦升温剧烈、塑料熔融不充分、成型不好、导热系数低、板材容重大、螺杆磨损快的结果,也属于一种无奈而不理性的方法,长期来看效果并不好。

2.二次料,即回收PS颗粒,一般来说,回收过程处理比较得当、没有掺入其它品种塑料和无机物,外观透明发亮、落地清脆有响的颗粒比较容易被阻燃剂阻燃。而手感发肉、落地无声或不够清脆的颗粒则阻燃难度较大。改苯中通常掺杂以说明的其它物质,所以在阻燃挤塑板的生产过程中一般被认为是大忌的塑料,会显著降低阻燃效果,增加阻燃剂的用量。市场常见的所谓大白、中白一般是比较好的回收塑料,茶料属于中等的XPS回收料,而彩苯、改苯则从发泡的效果和板材的性能以及阻燃的难易度来说都是比较差的回收颗粒。适当采用成色较好的回收料并辅之以适当的原料,添加一定量的耐高温不分解的阻燃剂生产阻燃XPS挤塑板不失为一个兼顾性能与成本的好办法。

挤塑板阻燃剂的特点与选择要领:

挤塑板阻燃剂,HBCD是一种传统的挤塑板阻燃剂,其特点前面已经简单阐述,HBCD由于生产技术与工艺的差别,品质和阻燃的效果、效率也会差别非常大,分解温度也各不相同。即使高熔点包覆型HBCD也很难说加工过程不产生分解,所以首先分解温度低是HBCD在生产阻燃挤塑板时难以逾越的障碍。另外,HBCD属于系脂环族阻燃剂,通过捕获游离的自由基来达到阻燃的目的,这种效应必须即时、即刻,发生的时机要适合阻燃剂。这种效应的形成机制很脆弱,轻微的变化变化导致失败,因而也会造成挤塑板阻燃效果的不稳定,这或许便是挤塑板阻燃效果不稳定、难阻燃的一个重要因素,看来阻燃剂自身的性能问题是不可小觑的。

另外还有许多阻燃剂可用于挤塑板的阻燃,随着一些新材料新技术的不断提高,原来被认为加工性能差、阻燃效能低的阻燃剂通过不断的改进各方面性能有了大幅度提高,能够适宜现代阻燃的需求。例如我公司根据市场实际需求和加工特点开发的新型挤塑板阻燃剂3401、3302等都在阻燃的机理和形态上突破以往的惯性思维,阻燃效率、阻燃效果都有了革命性的提升,而且这些阻燃剂分解温度非常高、加工时根本不会释放腐蚀性气体,阻燃域宽泛,可适用于回收级原料的XPS挤塑板阻燃,阻燃效果稳定持久,不容易造成阻燃挤塑板生产失败。可谓广谱型挤塑板阻燃剂。

生产挤塑板的设备与生产工艺的控制:

挤塑板生产设备目前大多采用单-单双阶挤出机或双-单双阶挤出机,这种机器阶挤出机主要用于原料的熔融、助剂的分散等程序,而第二阶则侧重与发泡后的板材定型降温过程,辅之以磨具便可生产出各种宽度和厚度的挤塑板。因为挤出机的生产厂家不同,所以生产的挤塑板的质量和对工艺的要求也不尽相同。尤其阻燃性挤塑板的生产,涉及原料、温度、定型、产能等多方面因素,所以生产的难度比较大,一般来说通过添加阻燃剂与塑料颗粒混合的办法作为原料即可生产阻燃XPS,但是有些机器螺杆的设计间隙、螺纹的角度、筒体的气密性、塑化的程度、升降温效率等存在一些不适宜阻燃剂添加的可能,所以生产阻燃挤塑板的难度比较大。尤其是采用耐温效果差的阻燃剂,难度会更大。但是耐高温加工的阻燃剂一般不存在这些问题,对温度的控制要求也不是那么严格,可适宜大多数设备的加工。

挤塑板泡孔结构等对阻燃性的影响和阻燃剂阻燃效率的发挥:

挤塑板是一种细密的充满泡孔的发泡体塑料,这些密闭的泡孔里面势必会裹覆一些气体,这些气体的成分对阻燃性多少也有些影响,阻燃剂被添加到挤塑板原料中经过熔融塑化基本在XPS中密布分散,挤塑板被引燃时需要有氧气的参与才能发生燃烧,这些闭孔中的气体如果是空气则属于常态下燃烧,这时是阻燃剂真实的阻燃效果,如果闭孔中封闭的是氟氯昂等阻燃性气体则为阻燃气体太下燃烧,由于有机物周围不能完全接触到助燃的氧气,可能有效的帮助阻燃剂阻燃,因为这种燃烧本身并不十分剧烈,阻燃剂的负担被减轻。CO2发泡的挤塑板由于CO2是不支持燃烧的气体,也具有类似的效果。还有被分解的阻燃剂释放的HBr也会作为一种气体附着在闭孔内。但是这种闭孔封气效应并不是一种永恒的效应,随着时间的增长和环境的变化,闭孔中迟早会被空气占领,所以,人们有时会发现阻燃挤塑板很短的时间内会在自然的环境下降低或丧失阻燃性大多与此有关。

在上述效应中HBr存在于闭孔中的短暂效应是容易造成阻燃的假象存在。因为HBr的阻燃性要远远大于其它所述的各种气体。

细密均匀的泡孔结构也比较有利于阻燃剂阻燃效率的发挥,细密的泡孔自然封闭的气体较少,而且增加了阻燃剂的单位体积分布,有利于阻燃剂的抱团作战,阻燃效率更容易得以发挥。而泡孔结构不够均匀的发泡体一则很容易溢出内部气体形成空气闭孔,另外阻燃剂的分布也不如均匀细密的泡孔结构。所以阻燃的难度相对大。

阻燃挤塑板其它助剂的说法:

挤塑板生产时常常添加除阻燃剂外的如色母粒、成核剂、润滑剂等助剂,色母粒是一种采用色粉经树脂为载体捏合的颗粒状着色添加剂,如果色母粒的载体选择不恰当,对阻燃剂的效果也会生产一定影响,可惜的是这种趋势是向着不利的方向。成核剂是挤塑板生产必须添加的助剂,关于成核剂的粒径大小,成分含量有大量的专注论述,但可以说明的是不是所有的滑石粉都适合发泡,尤其滑石粉以假充真的市场现状可能会成为导致阻燃XPS挤塑板生产失败的一个因素。

总之关于阻燃XPS挤塑板怎样生产的论述各大门派各有千秋,我公司的浅薄论述但愿能起到抛砖引玉之根据当前外墙保温现状,我国势必采用难燃性B1级阻燃防火挤塑板作为外墙保温的入门要求。以往拼关系、搞权术的市场或许会消失或渐渐消失,阻燃挤塑板作为外墙保温的当前材料从今要靠企业的硬实力,不能有效的掌握B1级阻燃挤塑板的生产技术可能对挤塑板生产企业来说会成为一个心痛,希望企业能在技术、品质上下足功夫生产出不再火灾频繁发生的阻燃挤塑板。我们作为一家挤塑板阻燃剂生产厂家也愿意尽力为我国外墙保温防火做出微薄贡献。