云南昆明热风燃煤锅炉电加热热泵密集烤房烘干房火炉炉排

产品属性

- 加热控制方式:

- 燃煤/电加热(单相/三相)/热泵

- 品牌:

- 杭锅

- 用途:

- 电站锅炉

- 燃料能源:

- 电加热锅炉

- 结构类型:

- 组合锅炉

- 循环方式:

- 自然循环

- 燃烧方式:

- 火室燃烧

- 出口压力类型:

- 低压(P<2.45MPa)

- 锅筒数量:

- 双锅筒

- 结构形式:

- 卧式

- 安装方式:

- 组装锅炉

- 炉膛压力:

- 增压锅炉

- 加工定制:

- 是

- 型号:

- 果蔬烘干

- 出口压力数值:

- 1

- 额定蒸发量:

- 1

- 额定供热量:

- 1

- 饱和蒸汽温度:

- 1

- 热效率:

- 1

- 燃料耗量:

- 1

- 额定循环水量:

- 1

- 蒸汽管口径:

- 1

- 排污管口径:

- 1

- 进水管口径:

- 1

- 给水温度:

- 1

- 额定进口水温:

- 1

- 额定出口水温:

- 1

- 额定电压:

- 1

- 功率:

- 1

- 适用领域:

- 1

- 外形尺寸:

- 1

- 重量:

- 1

昆明密集烤房热风炉 电烤房*燃煤炉 *热风炉 燃煤炉子,烤烟专烟锅炉,冷风门,百叶窗,鼓风机,循环风集烤房控制器,左右清灰门,维修门

烘烤锅炉详细技术参数

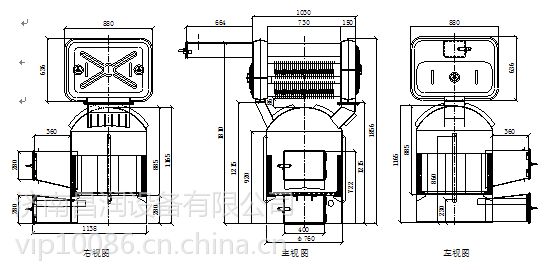

用耐腐蚀性强的特定金属制作,由分体设计加工的换热器和炉体两部分组成。两部分对接的烟气管道与支撑架均采用螺栓紧固连接。换热器采用3—3—4自上而下三层10根换热管横列结构,其中下部7根翅片管,上部3根光管。炉体由椭圆形(或圆形)炉顶、圆柱形炉壁和圆形炉底焊接而成。在炉门口两侧的炉壁对称位置各设置一根二次进风管。采用正压或负压燃烧方式。炉底至火箱上沿总高度1856mm,其中炉体高度1165mm(不含炉顶翅片),底层翅片管翅片外缘距炉顶86mm。基本结构与技术参数如图1、图2所示。

炉顶和烟气管道加散热片。炉顶和炉壁采用对接或套接方式满焊,炉壁和炉底采用对接方式满焊。炉顶翅片(散热片)、烟气管道侧面翅片(散热片)和炉门框法兰可采用双面满焊、单面满焊、单面满焊+对面段焊或两面交错段焊(两面交错段焊点互相连接)方式之一焊接。采用段焊时,每段焊接长度应不小于50mm。为减少变形,烟气隔板与火箱内壁应采用单面断续段焊,采用断续段焊时,段间间隔应不大于100mm。所有焊接部位选用与母材一致的焊材进行焊接,保证所有焊缝严密、平整,无气孔无夹渣不漏气,机械性能达到母材性能。当高等级母材与低等级母材焊接时,须选用与高等级母材一致的焊材。金属外表面均采用耐500℃以上高温附着力强的环保材料进行防腐处理(包含炉底外壁、炉门框下底面、灰坑框下底面、散热管翅片带间隙等隐蔽部位)。

设备使用寿命10年以上。

图1供热设备各部位名称示意图

图2供热设备结构示意图

1换热器

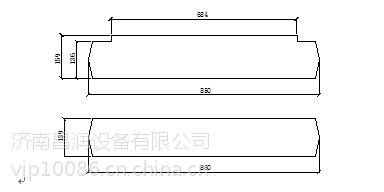

换热器包括换热管、火箱和金属烟囱,配置清灰耙。烟气通过换热管两端的火箱从下至上呈“S”形在层间流通,换热器结构与技术参数如图3所示。

图3换热器主视图

1.1换热管

采用厚度4mm耐腐蚀钢板(厚度4mm指实际厚度不低于4mm,下同)卷制焊接而成。管径133mm,管长745mm,与火箱焊接后管长730mm,上部3根为光管,下部7根为翅片管。翅片采用Q195标准翅片带,推荐选用耐候钢或耐钢翅片带,翅片高度20mm,厚度1.5mm,翅片间距15mm,带翅片部分管长645mm(图4),钢材符合GB/T700、GB699、GB/T221、GB/T15575和GB/T711规定。翅片带与光管采用高频电阻焊技术焊接,符合HG/T3181和JB/T6512标准。

图4翅片管结构参数示意图

耐腐蚀钢(以下简称耐酸钢)采用少量多元合金化原理设计,主要技术指标控制符合下列要求:

(1)化学成分(化学成分分析误差符合GB/T223规定)

|

元素(wt.%) |

C |

Si |

Mn |

P |

Ni |

|

范 围 |

≤0.10 |

≤0.40 |

0.40~1.0 |

≤0.025 |

0.10~0.30 |

|

元素(wt.%) |

Cu |

Ti |

Sb |

S |

Cr |

|

范 围 |

0.25~0.50 |

0.01~0.04 |

0.04~0.15 |

≤0.015 |

0.50~1.0 |

(2)力学性能和工艺性能

|

项目 |

拉伸试验 |

180°弯曲试验(试验宽度b≥35mm) |

||

|

ReL,MPa |

Rm,MPa |

延伸率A,% |

||

|

要求 |

≥300 |

≥410 |

≥22 |

合格 |

|

注:1.拉伸和弯曲试验取横向试样;2.冷弯d=2a(d弯心直径,a钢板厚度) |

||||

(3)腐蚀速率

依据JB/T7901-1999金属材料实验室均匀腐蚀全浸试验方法,在温度20℃、浓度20%、全浸24h条件下,相对于Q235B腐蚀速率小于30%;在温度70℃、浓度50%、全浸24h条件下,相对于Q235B腐蚀速率小于40%。

1.2火箱

火箱是换热管层间烟气的流通通道,左火箱上侧与烟囱连通,右火箱下侧与炉顶烟气管道连通。火箱由内壁、外壁、清灰门、烟气隔板构成,在左右火箱的下侧分别焊接一段换热器支撑架和烟气管道,均采用4mm厚耐钢制作。

(1)火箱内壁

采用冲压拉伸成型加工。左右两个大小相同,结构相似,均开有从上至下为3—3—4排列的3层共10个φ135mm圆形开口,纵向中心距200mm,横向中心距215mm。换热管端部与两侧火箱内壁通过嵌入式焊接连接。右内壁下部居中开设432mm×42mm烟气通道开口。内壁焊接M14×200mm螺栓,左内壁1根或2根(位置参照右内壁),右内壁2根,配置有与螺栓相配套的镀铬手轮,手轮外径φ100mm,符合JB/T7273.3标准。技术参数如图5所示。

图5火箱内壁示意图

(2)火箱外壁

采用冲压拉伸成型加工。左右两个大小相同,在结构上有区别,尺寸略小于火箱内壁,方便焊接。左右外壁焊接在左右火箱内壁上。在左外壁上侧居中位置开设195mm×145mm的烟囱出口,下侧居中位置开设690mm×270mm左清灰口;在右外壁居中位置开设690mm×446mm的右清灰口,下部居中开设432mm×42mm烟气通道开口;左右清灰口四周冲压成环状封闭高12mm的外翻边,外翻边与清灰门上的凹陷槽闭合。技术参数如图6所示。

图6火箱外壁示意图

(3)清灰门

在左右外壁开设的清灰口安装清灰门。在左右清灰门内侧四周焊有4mm×13mm的扁铁,形成一圈凹陷槽,槽内填充耐高温材料密封烟气。右清灰门设计X型冲压对角加强筋防止变形(图7),左清灰门除可参照右清灰门的结构设计外,还可参照右清灰门在清灰门上设置两个固定手轮或设置冲压加强筋防止变形。左右清灰门外壁各焊接两个用φ10mm钢筋制作的清灰门把手(图8)。

(4)烟气隔板

在左右内壁的层间中心线上焊接烟气隔板。烟气隔板与火箱内壁应用单面断续段焊,段间间隔应不大于100mm。技术参数如图9所示。

图9烟气隔板结构示意图

(5)火箱烟气管道与换热器支撑架

在右火箱底部开设的烟气通道口焊接烟气管道,在左火箱底部居中位置焊接换热器支撑架。均设计有上卡槽和螺栓连接孔,烟气管道和支撑架分别为6个孔和2个孔,配置M8×25mm六角螺栓、螺母,技术参数如图10所示。