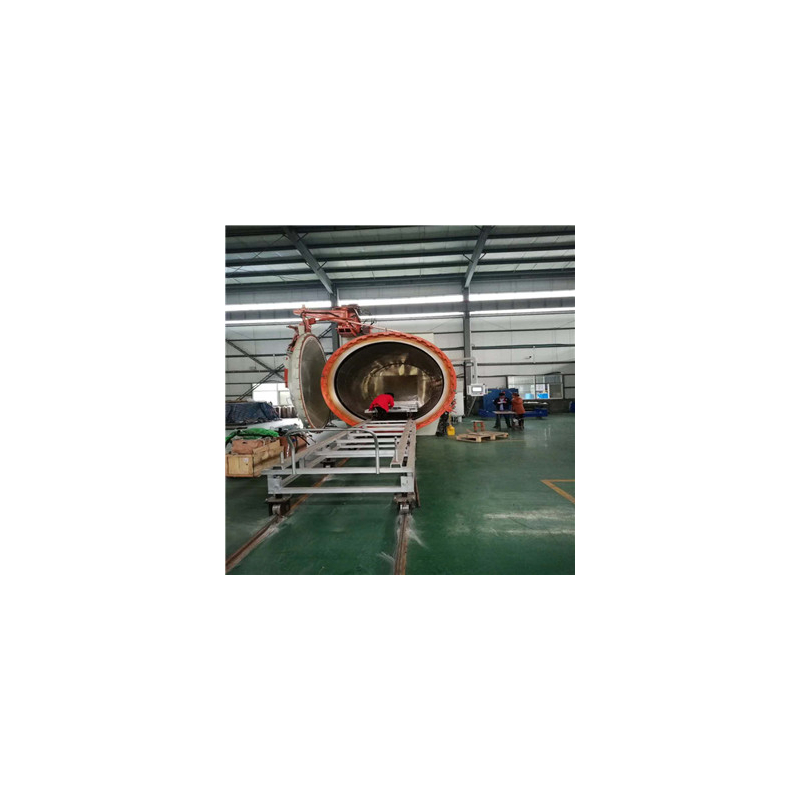

高温高压热压罐 复合材料热压罐 碳纤维热压罐

面议

中国 山东 潍坊 诸城市

来电请说明在第一枪看到,谢谢!

产品属性

- 样式:

- 卧式

- 加工定制:

- 是

- 品牌:

- 鲁贯通

- 型号:

- 1740

- 罐内有效空间:

- 9.2

- 直径:

- 1700

- 工作压力:

- 0.85

- 主电机功率:

- 0

- 工作温度:

- 155

- 外形尺寸:

- 1800mm

- 重量:

- 200kg

不同纤维制品在使用热压罐工艺时,方法与步骤类似,基本上都是按照铺叠毛坯件、制真空袋、真空检漏、工件入罐、开升温程序、加压、保温保压、降温停机、工件出罐的顺序进行的,主要区别在于模具的不同以及根据制品所需性能而设定的工艺参数。

热压罐固化

铺层之后要将制品在模具上进行定位组装,封装真空袋。在封装过程中要不断用压辊等工具隔着真空袋表面对预浸料做再一次的修整,尽量压出空气,使预浸料经历树脂流动、树脂固化、纤维密实等过程后,实现固化。

将真空袋封装好的模具及构件连接真空泵(缓冲器),推送至热压罐内,并按照材料工艺特性、构件形状尺寸、设备情况制定热压罐工作的工艺参数。对不妨碍热压罐内腔空气流通的大型构件来说,适宜单件固化,对形状不复杂的小尺寸件来说,则可以一罐多件。用于复合材料成型工艺的热压罐其使用压力一般小于1.6MPa,国内重要的航空结构用复合材料基体树脂的固化温度在180&plun;5℃的范围,普遍使用的上限温度为250℃。热压罐系统在工作过程中,可在各加温区和制品的有关部位设立测温点,温度分布状况可由中心控制系统采集、显示,并按工艺要求调节升温和降温速率,以保证制品的固化质量。

对于重要产品,在固化过程中,罐体内需采用惰性气体保护,以防止制品在固化过程中逸出的可燃性挥发物引起燃烧或当罐内温度高于150℃或压力大于1MPa时就应采用惰性气体加压。在热压罐开始加压后,真空袋有可能会出现漏气现象,遇到这种情况,应根据实际情况判断处理。如果是轻微漏气,则允许继续固化,并采用通大气措施减缓真空袋裂,严重时应停机修补。

内容声明:第一枪网为第三方互联网信息服务提供者,第一枪(含网站、微信、百家号等)所展示的产品/服务的标题、价格、详情等信息内容系由卖家发布,其真实性、准确性和合法性均由卖家负责,第一枪网概不负责,亦不负任何法律责任。第一枪网提醒您选择产品/服务前注意谨慎核实,如您对产品/服务的标题、价格、详情等任何信息有任何疑问的,请与卖家沟通确认;如您发现有任何违法/侵权信息,请立即向第一枪网举报并提供有效线索至b2b@dyq.cn