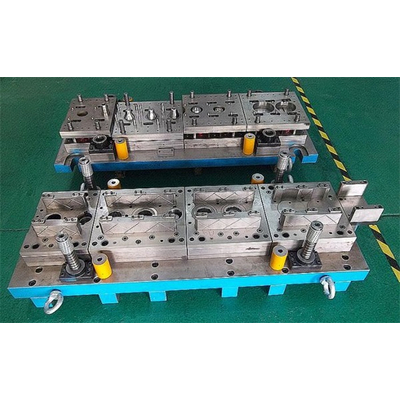

冲压模具制造-冲压模具-天津璐瑞达模具设计(查看)

产品属性

注塑模具设计流程是怎样的?模具设计过程:

lt; 1 gt;分析产品和样品消化。

lt; 2 gt;应该知道客户的要求注塑机规格来确定模具的大小。

lt; 3 gt;类型腔数量确定和等级。

lt; 4 gt;打字。

lt; 5 gt;,斜方晶系的结构应该被理解。

lt; 6 gt;浇注系统设计。

lt; 7 gt;镶嵌结构的决心。

lt; 8 gt;喷射器。重置系统设计。

lt; 9 gt;冷却。供暖系统设计。

lt; 10 gt;取向。

lt; 11 gt;确定模具,五金冲压模具,选择的标准部分。

lt; 12 gt;模具钢的选择。

lt; 13 gt;完整结构,模具图纸,材料。

lt; 14 gt;打印地图,请检查它,使模具设计组长,主管。

通常模具设计任务书由塑料制件工艺员根据成型塑料制件的任务书提出,模具设计人员以成型塑料制件任务书、模具设计任务书为依据来设计模具。

收集、分析、消化原始资料收集整理有关制件设计、成型工艺、成型设备、机械加工及特殊加工资料,以备设计模具时使用。

1. 消化塑料制件图,了解制件的用途,分析塑料制件的工艺性,尺寸精度等技术要求。例如塑料制件在外表形状、颜色透明度、使用性能方面的要求是什么,冲压模具设计,塑件的几何结构、斜度、嵌件等情况是否合理,熔接痕、缩孔等成型缺陷的允许程度,有无涂装、电镀、胶接、钻孔等后加工。选择塑料制件尺寸精度的尺寸进行分析,看看估计成型公差是否低于塑料制件的公差,冲压模具制造,能否成型出合乎要求的塑料制件来。此外,还要了解塑料的塑化及成型工艺参数。

2. 消化工艺资料,分析工艺任务书所提出的成型方法、设备型号、材料规格、模具结构类型等要求是否恰当,能否落实。成型材料应当满足塑料制件的强度要求,具有好的流动性、均匀性和各向同性、热稳定性。根据塑料制件的用途,成型材料应满足染色、镀金属的条件、装饰性能、必要的弹性和塑性、透明性或者相反的反射性能、胶接性或者焊接性等要求。

3. 确定成型方法 采用直压法、铸压法还是注射法。

4、选择成型设备 根据成型设备的种类来进行模具,因此必须熟知各种成型设备的性能、规格、特点。例如对于注射机来说,在规格方面应当了解以下内容:注射容量、锁模压力、注射压力、模具安装尺寸、顶出装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套*圈尺寸、模具厚度和厚度、模板行程等,具体见相关参数。 要初步估计模具外形尺寸,判断模具能否在所选的注射机上安装和使用。

从上个世纪20年开端,金属制品、玩具和小五金等行业就开端运用 冲床、压力机等简易机械设备及相应的模具加工产品的毛坯或某些零部件,其中的“刀口模子”特地用于落料、冲孔,“坞工模子”可用于金属拉伸。由于消费力较为低下,技术程度不够,当时各厂运用的冲压设备功率都不大,以至大多还是手扳脚踏。模具加工业以手工为主,故而模具的精度不高,损坏率大。

直到20世40年代初,冲压模具,呈现水压机冷冲模具。50年代公私合营后,添加了磨床、铣床和锯床等设备,又配上硬度计、外径内径测定器和块规等较为精细的丈量设备,冷冲模 具的精度得以进步。

冲压模具制造-冲压模具-天津璐瑞达模具设计(查看)由天津璐瑞达科技有限公司提供。冲压模具制造-冲压模具-天津璐瑞达模具设计(查看)是天津璐瑞达科技有限公司(www.tjlrdkj*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:王经理。