喷涂热喷涂_喷涂_海瑞斯喷涂(查看)

产品属性

在锌中加入铝可以****涂层的耐腐蚀性能。当合金中含有足够的铝时,即含铝量超过13%~15%时,能形成完整的氧化铝保护膜,对钢铁基体进行有效的阳****保护且对点腐蚀和裂纹不敏感,使其在水中和大气中具有良好的耐蚀性。Zn-Al合金的电化学性质在静特性方面与锌相似,电位接近锌。在动特性方面与铝相似,电镀喷铝喷涂,腐蚀速率与铝相近,其综合性能优于Zn和Al涂层。合金中Al的含量由于喷涂而减少,喷涂热喷涂,而锌的含量由于腐蚀而减少。

锌铝合金常制成线材,喷涂时ZnO烟雾比喷纯锌时更少,没有喷锌时的臭味,是取代锌或铝很有发展前途的耐蚀金属涂层材料。化学成分和物理性能分别如表3和表4所示,尺寸规格有Φ1.6mm、Φ3.0mm和Φ3.17mm。

锌铝合金一般制成线材,采用线材火焰喷涂或电弧喷涂制备涂层。这种涂层在各种大气、淡水、海水环境下具有良好的耐蚀性能,克服了涂层容易因应力产生的裂纹而使界面处发生“底锈”的缺陷,可用于舰船防腐、钢结构防腐(水闸门,桥梁,贮水容器等)。

Zn-Al15涂层厚度为40~80μm时,在大气环境中不会因基体锈蚀而“泛黄”,当与封闭涂料组合使用时有很长的防护寿命。涂层厚度为80~120μm时可直接使用,有较长的防护寿命。厚度为120~160μm时,无论封闭不封闭都有很长的防护寿命。对于同样的腐蚀环境和防护要求,涂层厚度可以低于纯锌和纯铝涂层厚度。

电弧喷锌喷涂锌铝合金喷涂防腐加工喷涂

喷涂方法

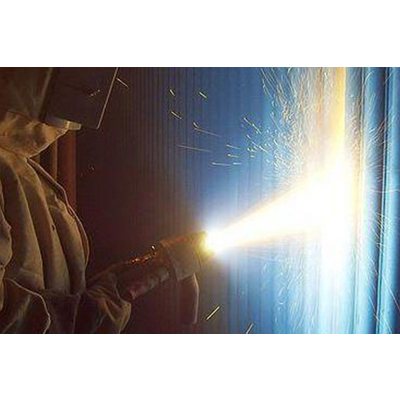

以提供热源的不同,可分为燃烧法及电热法。前者包括燃烧火焰喷涂、喷涂及高速火焰喷涂(HVOF);后者包括电弧喷涂及等离子喷涂(又分常压等离子喷涂、低压等离子喷涂与水稳等离子喷涂)。在进行火焰喷涂和电弧喷涂前需做预前处理,喷涂,即喷砂处理(抛丸处理对于某种特殊的工件特殊情况可能达不到一定程度的效果),热喷涂喷涂,以达到一定的结合强度,避免喷涂层掉落。喷涂工艺对涂层产生重要影响的是喷涂温度(严格点说,是熔滴冲击基体表面时的温度)和熔滴冲击基体表面的速度。涂层的形成及其评价喷涂材料经过具有某种热源形式的喷涂设备喷射之后,在到达被喷涂的基体表面之前,其飞行时间只有几千分之一秒或更少。在如此之短的时间内,它被加热、熔化或半熔化,形成细小而分散的熔滴,冲向基体表面,被击成扁平的叠状小片,先前生成的扁片又被后来者所覆盖,很快就形成由很多扁平罗叠而成的覆盖层,即为喷涂层。热源温度越高,熔滴冲击速度越大,形成的涂层越致密。涂层性能与诸多因素有关。表明了涂层性能与喷涂方法及材质之间的关系。

喷涂热喷涂_喷涂_海瑞斯喷涂(查看)由泰州海瑞斯金属科技有限公司提供。“碳化钨喷涂,超音速火焰喷涂,*喷涂加工,热喷涂加工”就选泰州海瑞斯金属科技有限公司(pentu.tzjinxun*),公司位于:泰州市海陵区苏红路10号,多年来,海瑞斯金属坚持为客户提供好的服务,联系人:王总。欢迎广大新老客户来电,来函,亲临指导,洽谈业务。海瑞斯金属期待成为您的长期合作伙伴!