对刀仪_思诚资源_美德龙对刀仪

产品属性

控制系统

日本牧野Makino、日本森精机mori seiki、日本马扎克Mazak、日本兄弟Brother、日本安田Yasda、德国德玛吉DMG、瑞士米克朗Mikron、瑞士阿奇夏米尔GF、美国哈斯Haas、美国哈挺Harding、韩国斗山Doosan、台湾协鸿Hartford、台湾高峰KAFO、台湾永进YCM、台湾亚威AWEA、台湾LITZ等。

适用控制系统

发那科Fanuc、西门子Siemens、三菱Mitsubishi、海德汉Heidenhain等。

技术参数

防护等级 : IP68

重复精度 : 0.5um 2σ(标准型)/0.2 μm 2σ(精密型)

****1小刀具直径 : 0.1mm

****1大测量行程 : 10mm

测量压力 : 2.2N

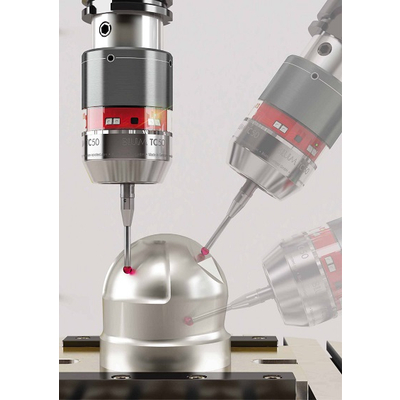

对刀仪的工作原理编辑

对刀仪的核心部件是由一个*的开关(测头),一个高硬度、高*的硬质合金四面体(对刀探针)和一个信号传输接口器组成(其他件略)。四面体探针是用于与刀具进行接触,并通过安装在其下的挠性支撑杆,把力传至*开关;开关所发出的通、断信号,通过信号传输接口器,传输到数控系统中进行刀具方向识别、运算、补偿、存取等。

数控机床的工作原理决定,当机床返回各自运动轴的机械参考点后,建立起来的是机床坐标系。该参考点一旦建立,相对机床零点而言,在机床坐标系各轴上的各个运动方向就有了数值上的实际意义。

对于安装了对刀仪的机床,对刀仪传感器距机床坐标系零点的各方向实际坐标值是一个固定值,需要通过参数设定的方法来精11确确定,对刀仪,才能满足使用,否则数控系统将无法在机床坐标系和对刀仪固定坐标之间进行相互位置的数据换算。 当机床建立了“机床坐标系”和“对刀仪固定坐标”后(不同规格的对刀仪应设置不同的固定坐标值),美德龙对刀仪,对刀仪的工作原理如下:

1.机床各直线运动轴返回各自的机械参考点之后,机床坐标系和对刀仪固定坐标之间的相对位置关系就建立起了具体的数值。

2.不论是使用自动编程控制,还是手动控制方式操作对刀仪,当移动刀具沿所选定的某个轴,使刀尖(或动力回转刀具的外径)靠向且触动对刀仪上四面探针的对应平面,并通过挠性支撑杆摆动触发了*开关传感器后,开关会立即通知系统锁定该进给轴的运动。因为数控系统是把这一信号作为高1级信号来处理,所以动作的控制会****为迅速、准确。

3.由于数控机床直线进给轴上均装有进行位置环反馈的脉冲编码器,数控系统中也有记忆该进给轴实际位置的计数器。此时,系统只要读出该轴停止的准确位置,通过机床、对刀仪两者之间相对关系的自动换算,即可确定该轴刀具的刀尖(或直径)的初始刀具偏置值了。换一个角度说,如把它放到机床坐标系中来衡量,即相当于确定了机床参考点距机床坐标系零点的距离,与该刀具测量点距机床坐标系零点的距离及两者之间的实际偏差值。

4.不论是工件切削后产生的刀具磨损、还是丝杠热伸长后出现的刀尖变动量,只要再进行一次对刀操作,红外线对刀仪,数控系统就会自动把测得的新的刀具偏置值与其初始刀具偏置值进行比较计算,并将需要进行补偿的误差值自动补入刀补存储区中。当然,如果换了新的刀具,再对其重新进行对刀,所获得的偏置值就应该是该刀具新的初始刀具偏置值了。

对刀仪****早起源于欧洲数控机床发达地区,有在1968年创建了BLUM-NOVOTEST,当时只是一个工程设计办公室,设想将电子技术结合在机械工程的*中,以设计出新的效率更高的机床工具配件。意大利M.CONTI公司成立于1973年,公司为全球市场提供高质量的精密量具检具已有40多年的历史。有着40多年的历史,是世界机床行业、汽车行业、航天工业等领域的合作伙伴。在改革开放的中国,近几十年的发展中国已经拥有多个多层次的自主品牌

日本美得龙对刀仪安装在CNC加工中心,用于进行刀具预设、检测磨损和折损、补偿热位移。****加工精度和生产率。销售数量达50万台,拥有全球顶0级的市场份额。****于****汽车、机床、半导体、机器人、智能手机制造等各种工业机械的精度并降低成本。通过不模仿其他公司的产品开发,默默无闻地支撑着全球的生产

对刀仪_思诚资源_美德龙对刀仪由深圳思诚资源科技有限公司提供。深圳思诚资源科技有限公司(www.sczy*)是一家****从事“热缩式刀柄,在线测量,夹具,影像显微量测仪,对刀仪”的公司。自成立以来,我们坚持以“诚信为本,稳健经营”的方针,勇于参与市场的良性竞争,使“NABEYA,MST,EROWA,NOGA,BIG”品牌拥有良好口碑。我们坚持“服务至上,用户至上”的原则,使思诚资源在机床附件中赢得了众的客户的信任,树立了良好的企业形象。 特别说明:本信息的图片和资料仅供参考,欢迎联系我们索取准确的资料,谢谢!