无线对刀仪|对刀仪|思诚资源

产品属性

对刀仪固定坐标

对于安装了对刀仪的机床,对刀仪传感器距机床系零点的各方向实际坐标值是一个固定值,需要通过参数设定的方法来精1床坐标系”和“”(不同规格的对刀应设置不同的固定坐值),对刀仪的作原下:

1、机床各直线运动轴回各自的之后,机床坐标系和对刀仪固定坐标之间的相对位置关系就建立起了具体的数值。

2、不论是使用自动编程控制,还是手动控制方式操作对刀仪,当移动刀轴实数器。此时,对刀仪,系统只要读出该轴停止的准确位通过机床、对刀仪两者之间相对关系的自动换算,即可确定该轴刀具的刀径)的初始刀具偏置值了。换一个角度说,如把它放。

4、不论是工件切削后产生的刀具磨损、还是丝杠热伸长后的刀尖变动量,只要再进行一次对刀操作,数控系统就会自动把测得的新的刀具偏始刀具偏置值进行比较计算,并需要刀具偏置值了。

发

发根据有关资料及实践证明,对刀仪测头重复精度1μm;15英寸以下卡盘,手臂旋转重复精度5μm。 18英寸及其以上卡盘的大规格,对刀臂的8μm。这一精度可以满足大部分用户需要而不需试切。

对刀仪的使用,减少了机床,降低了返工和废品率,若配合雷尼绍2工件测头一用,可显着高机床效率和加工精度。

波龙BLUM激光对刀仪连接接口Interface IF70-1

连接接口(For PLC) ECP87.0634-070.001Interface IF70-1连接接口(For PLC)P87.0634-070.001MICRO Compact1 NT 激光刀具检测系统LaserCont1rol Micro Compact1 NT/Nano NT P87.0634-014-NT-SET

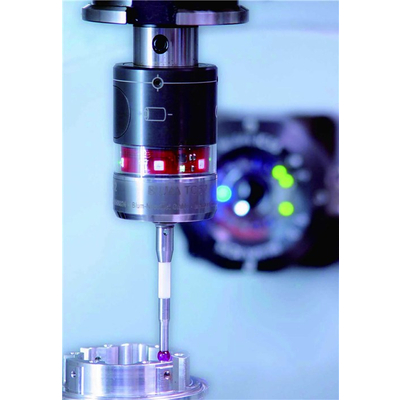

LaserCont1rol NT是专为机床内部****端工作环境设计的*刀具测量系统,拥有专利。基于针对污染物和切削液的完善防护,坚固*的机械设计,以及内置的智能化NT电子系统,LaserConotrol NT在多种应用中表现出了广泛的可靠性和精度。

Micro Compact1 NT 和 Nano NT 是 LaserCont1rol 系列的整体式版本,用于在数控机床上进行刀具测量与*损监控。整体式系统 Nano NT 将外形尺寸压缩到****1致,为小型机床的精密加工而特别设计。标准的LaserCont1rol NT 测量循环对上述两种系统均适用。

波龙(BLUM)激光对刀仪LaserCont1rol nt

3、机床热变形引起的刀偏值变动量的补偿

机床在工作循环过程中,产生的各种热量,导致机床的变形特别是丝杠的热伸长,使刀尖位置发生的变化,其结果是加工工件的尺寸精度会受到影响。在机床上安装对刀仪,上述问题可迎刃而解。无非是把这种由热变形产生的刀尖位置变化,视为刀具的磨损值,通过对刀仪来测量这种刀具偏置值,即可解决。

技术参数

激光保护等级:2, 依据标准 IEC 60825-1

防护等级: IP68

使用了对刀仪的机床,因对刀后能够自动设置好刀具对工件坐标系的偏置值,从而自动建立起工件坐标系。在这种情况下,加工程序中就无需再用“G50指令”来建立工件坐标系了。

2、加工过程中刀具磨损或*损的自动监测、报警和补偿

在没有安装对刀仪的机床上完成磨损值的补偿是很麻烦的,需要多次停下机床对工件的尺寸进行手工测量,还要将得到的磨损值手动修改刀补参数。安装对刀仪后,这个问题就简单多了,特别是安装HPPA型或HPMA型后更为方便。前者,只要根据刀具的磨损规律,干完一定数量的工件后停下机床,用对刀仪再进行一遍对刀的过程即可;后者,只要在程序中设定完成多少个加工循环后执行一次自动对刀,即可完成刀补工作。

对于刀具*损报警或刀具磨损到一定程度后更换,波龙对刀仪,是根据刀具允许的磨损量,设定一个“门槛值”,一旦对刀仪监测到的误差超过门槛值,即认为刀具已*损或超过了允许的磨损值,则机床自动报警停机,然后强制进行刀具的更换。

重复精度 : 0.001mm

可测量****1小刀具直径 : 0.2mm

可测量****1大刀具直径 : 30-380mm,无线对刀仪,可选。

可测主轴转速 : 750 rpm 至 150,000 rpm

1、试切法对刀

试切法对刀是实际中应用的****多的一种对刀方法。下面以采用MITSUBISHI 50L数控系统的RFCZ12车床为例,来介绍具体操作方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持X坐标不变移动Z轴刀具离开工件,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,cnc 对刀仪,即得到工件坐标系X原点的位置。再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入Z0,系统会自动将此时刀具的Z坐标减去刚才输入的数值,即得工件坐标系Z原点的位置。

例如,2#刀刀架在X为150.0车出的外圆直径为25.0,那么使用该把刀具切削时的程序原点X值为150.0-25.0=125.0;刀架在Z为

180.0时切的端面为0,那么使用该把刀具切削时的程序原点Z值为180.0-0=180.0。分别将(125.0,180.0)存入到2#刀具参数刀长中的X与Z中,在程序中使用T0202就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达(0,0)时刀架的位置。采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

无线对刀仪|对刀仪|思诚资源由深圳思诚资源科技有限公司提供。深圳思诚资源科技有限公司(www.sczy*)位于东莞市长安镇新安一路2081-1号B栋3楼。在市场经济的浪潮中拼博和发展,目前思诚资源在机床附件中拥有较高的*度,享有良好的声誉。思诚资源取得全网商盟认证,标志着我们的服务和管理水平达到了一个新的高度。思诚资源全体员工愿与各界有识之士共同发展,共创美好未来。