等离子pla*a清洗机****粘合度_东莞晟鼎

产品属性

- 清洗效果:

- 提高表面附着力

- 清洗样品:

- 所有材料

- 品牌:

- 鲁源牌

- 类型:

- 机械式清洗机

- 自动化程度:

- 全自动

- 适用行业:

- 多种适用

- 型号:

- spv80

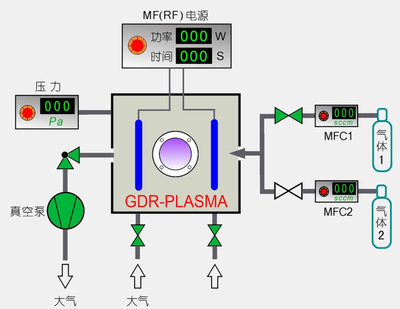

达因特智能科技发布,面向PCB制造行业的市场SPV真空等离子体处理系统,现场可扩展设计使制造商能够灵活地在生产能力增长,同时增长机器容量。*的紧凑型设计和****的等离子体处理技术,为终端用户提供了****的工艺均匀性和****终的PCB处理能力。等离子体系统在其前身及其同时代的系统之间保持了****的平衡。

与其他真空等离子处理系统相比,SPV真空等离子处理机的腔室更小,但是从气体分配到用户界面和控制参数。腔体在单独的等离子体电池中处理PCB面板以提供高清洗速率。底盘装有等离子体室(由****铝制成,具有出色的*性),控制电子设备,40 kHz射频发生器,泵/鼓风机组合和自动匹配网络。可以从前面板或后面板进行维护检修。

关于粘合性,覆盖性和电气功能的一致性,显示了RF等离子体处理对保形涂层附着力的一致性的涂层覆盖,以及由此产生的对完全组装的印刷电路板的电功能的影响。实验的目的是评估RF等离子体处理对单个镍 - 钯 - 金(Ni-Pd-Au)导线的膝盖的保形涂层对使用*共形涂层的电子组件的覆盖率的一致性的影响,以及确定电气功能是否发生变化。

已知在潮湿的环境中,Ni-Pd-Au电镀端子的腐蚀会因应用*等保形涂层而减少。腐蚀在表面贴装部件的端子”膝盖“周围发生的发生率较高,这可能会随着适形涂层的应用而减少,我们正在寻求等离子加工是否能够****保形涂层的质量,以及增加终端膝盖周围涂层的厚度。

SPV真空等离子体处理系统评估分三个阶段完成,目标如下:

*阶段:测试*射频等离子体工艺参数对分立组件的影响,以减轻对真空压力和等离子体功率对电功能的影响的担忧。

第2阶段:使用微控制器上的光学测量和电气测试来评估等离子体功率和工艺气体对半嵌入式PCB的影响。

第3阶段:使用电气测试和光学测量来评估等离子体时间和工艺气体压力对半人口和完全填充和功能性PCB的影响。

SPV真空等离子体处理系统腔体设计提供了****的灰化均匀性和工艺重复性。

该系统处理直径达300mm,半导体晶圆,并支持圆形或正方形晶圆的自动处理和加工。

根据PCB材料的厚度,它可以处理具有或不具有载体的薄晶片。

继续加强SPV系列等离子体处理系统,以满足不断变化的半导体封装的需求,如2.5D和3D风扇和扇出应用。 与目前市场上的其他等离子体系统相比,新型等离子体配置在腔室布局和位置方面更加灵活。

我们的设备是灵活的,适用于各种等离子体处理工艺。