新华能余热锅炉加热炉

加热炉余热回收系统分析

摘要:炼油厂加热炉余热回收系统,主要依据加热炉的热负荷进行设计。加热炉运行过程中,实际负荷往往偏离设计值、操作参数不稳定、仪表测量误差,加之余热回收系统中某些设备出现问题等等原因造成余热回收系统出现排烟温度偏离设计值情况。本文针对空气预热系统的改造方案、应用效果进行了研宄,对存在的不足和问题进行了剖析。

关键词:加热炉:余热回收:热效率

某炼化公司常减压装罝通过采用商温段新增扰流子空气预热器与低溫段新增的分离式热管空气预热器的组合技术进行加热炉改造,很好地解决了加热炉排烟温度高的问题.改造后常减压加热炉的热效率在92%以上,达到了工业炉的标准。

1余热回收系统改造技术方案

空气预热器是广泛应用子石油化工行业的加热炉节能设备.其形式主要冇管式空气预热器、扰流子空气预热器、热管式空气预热器、扰流子空气预热器和热管式空气预热器串联组成的复合式空气预热系统。

管式空气预热器:我国70年代使用的交气预热器多数为固定光管式空气预热器,其传热系数K仅达14W/—28W/(m2·K)左右,且设备体积及重量均较大,目前己很少采用。

扰流子交气预热器:扰流子空气预热器是在普通管式空气预热器的基础上加以改进发展的新型空气预热器。扰流子是构造较为简单的种管内插入物.纽带或麻花铁作为管内插入物而强化管内侧的传热。由于在换热管内增设了扰流片,增加了管内流体扰动,提高了管内换热系数,其传热系数K比普通管式预热器大1/3-1/2。

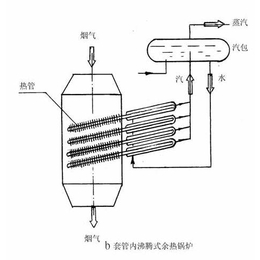

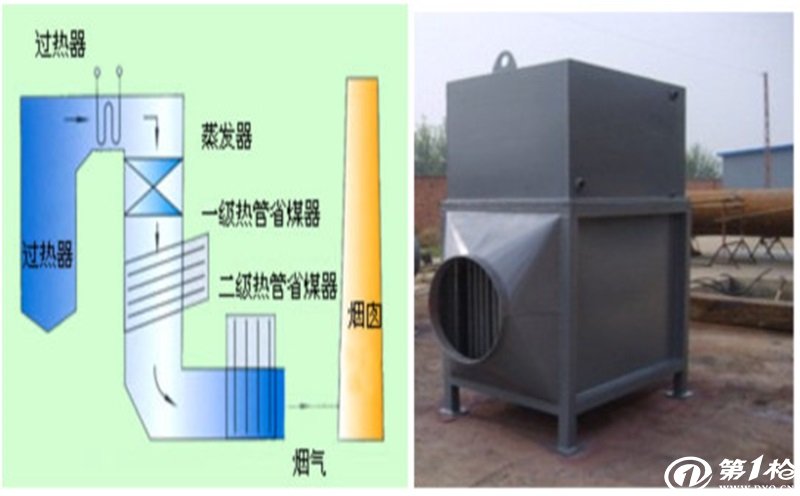

热管式空气预热器:热管式空气预热器是一种新型商效传热设备•利用了沸腾吸热和凝结放热这两项袅今强的传热技术,其传热系数为管式预热器的2-4倍,设备紧凑、里用:轻、可单管拆换,也较射谣点腐蚀。

复合式空气预热系统:扰流子空气预热器和热管式空气预热器普遍存在的问题是:当抹烟温度较低时,位子烟气通道出口处的传热苷管壁溫度很容易低子烟气的®点温度,从而造成严重的低温孫点腐蚀9S然热讶式

之间的烟道下方,N时将垛烟道支撑向两边移位,空出足够的空间•因低溫段空气预热器在引风机下游,可以避免风机叶轮结R和低溫腐蚀。

低温段空气预热器烟气段进出口分別与原烟道相接,并在烟气段进口处及烟气段出口前段各设置-台烟道挡板•当在“长期(燃气)”工况下工作时.将烟气段出口前段的烟道挡板(烟道挡板1)关闭,同时将烟气段进口处的烟道挡板(烟道挡板2)打开,则烟气通过低温段空气预热器降溫至130*C左右.当在“短期(燃油:燃气=1:1)”工况下工作时,将烟气段出口前段的烟道挡板(烟道挡板1)打开,同时将烟气段进口处的烟道挡板(烟道挡板2)并闭,则烟气不再通过低温段空气预热器,系统排烟温度为i6<yc左右。

系统排烟溫度在160<C左右的操作条件下,低温段空气预热器烟气段能方便整段更换,低温段交气预热器空气段设«在垛空气预热器进口处,并将原空气预热器进口过渡段拆除,逭新制作空气鼓风机出口到低溫段空气预热器空气段的风道和低温段空气预热器交气段与取空气预热器进口的连接风道,

2.2改造后的长期燃气和短期燃油燃气(1:1)浪烧工况操作

长期燃气工况下挡板2关闭,挡板1、3、4开启•当排烟温度低于120尤时,密封调节挡板5开启,旁通掉部分空气.确保排烟温度维持在120^左右。纽期燃油燃气(1:〗>混烧C况下挡板3、4关闭,挡板1、2开启•当排烟温度低于16(VC时.密封调节挡板5幵启,旁通掉部分空气,确保排烟溫度维持在16<yC左右。其佘操作同为:烟气自烟肉热风区,经过离温段新增扰流子空气预热器后进入原整体式热管空气预热器换热,再由引风机引至低温

式热讶空气预热器换热,再由引风^•引至低溫段新增的分离式热管空气预热器烟气侧再次换热后去烟曲冷风区排放•空气山鼓风机送至低溫段新增的分离式热背空气预热器空气侧,再经取赘体式热恃空气预热器和商温段新增扰流子空气预热器换热,再与肖接经空气旁路旁通至高温段扰流子空气出口风道的冷空气(此量视实际的排烟温度而定〉浞合后至加热炉助燃*

2.3经济效益及投资回收期估算

通过对常减压加热炉余热回收系统的改造,加热炉抹烟温度山175*C降低到126<C,加热炉热效率由90.5%提高到92.5%以上,降低能耗约0.4kgHO/t,节省标准燃料油约34001。

海南炼化常减压装S預计2010年加工屎油800万t,本次余热回收系统改造固定资产投资400万,标准燃料油按317S元/t计算。年节省标准燃料油(t)-80〇xl〇〇〇〇x〇.43^000=3440t;每年收益=3440x3175/10000=1092万元:每年投资回报率=(1092-400)/40〇xl〇〇%=173%:

投资回收期小于4个月,

加热炉余热回收系统分析

摘要:炼油厂加热炉余热回收系统,主要依据加热炉的热负荷进行设计。加热炉运行过程中,实际负荷往往偏离设计值、操作参数不稳定、仪表测量误差,加之余热回收系统中某些设备出现问题等等原因造成余热回收系统出现排烟温度偏离设计值情况。本文针对空气预热系统的改造方案、应用效果进行了研宄,对存在的不足和问题进行了剖析。

关键词:加热炉:余热回收:热效率

某炼化公司常减压装罝通过采用商温段新增扰流子空气预热器与低溫段新增的分离式热管空气预热器的组合技术进行加热炉改造,很好地解决了加热炉排烟温度高的问题.改造后常减压加热炉的热效率在92%以上,达到了工业炉的标准。

1余热回收系统改造技术方案

空气预热器是广泛应用子石油化工行业的加热炉节能设备.其形式主要冇管式空气预热器、扰流子空气预热器、热管式空气预热器、扰流子空气预热器和热管式空气预热器串联组成的复合式空气预热系统。

管式空气预热器:我国70年代使用的交气预热器多数为固定光管式空气预热器,其传热系数K仅达14W/—28W/(m2·K)左右,且设备体积及重量均较大,目前己很少采用。

扰流子交气预热器:扰流子空气预热器是在普通管式空气预热器的基础上加以改进发展的新型空气预热器。扰流子是构造较为简单的种管内插入物.纽带或麻花铁作为管内插入物而强化管内侧的传热。由于在换热管内增设了扰流片,增加了管内流体扰动,提高了管内换热系数,其传热系数K比普通管式预热器大1/3-1/2。

热管式空气预热器:热管式空气预热器是一种新型商效传热设备•利用了沸腾吸热和凝结放热这两项袅今强的传热技术,其传热系数为管式预热器的2-4倍,设备紧凑、里用:轻、可单管拆换,也较射谣点腐蚀。

复合式空气预热系统:扰流子空气预热器和热管式空气预热器普遍存在的问题是:当抹烟温度较低时,位子烟气通道出口处的传热苷管壁溫度很容易低子烟气的®点温度,从而造成严重的低温孫点腐蚀9S然热讶式

之间的烟道下方,N时将垛烟道支撑向两边移位,空出足够的空间•因低溫段空气预热器在引风机下游,可以避免风机叶轮结R和低溫腐蚀。

低温段空气预热器烟气段进出口分別与原烟道相接,并在烟气段进口处及烟气段出口前段各设置-台烟道挡板•当在“长期(燃气)”工况下工作时.将烟气段出口前段的烟道挡板(烟道挡板1)关闭,同时将烟气段进口处的烟道挡板(烟道挡板2)打开,则烟气通过低温段空气预热器降溫至130*C左右.当在“短期(燃油:燃气=1:1)”工况下工作时,将烟气段出口前段的烟道挡板(烟道挡板1)打开,同时将烟气段进口处的烟道挡板(烟道挡板2)并闭,则烟气不再通过低温段空气预热器,系统排烟温度为i6<yc左右。

系统排烟溫度在160<C左右的操作条件下,低温段空气预热器烟气段能方便整段更换,低温段交气预热器空气段设«在垛空气预热器进口处,并将原空气预热器进口过渡段拆除,逭新制作空气鼓风机出口到低溫段空气预热器空气段的风道和低温段空气预热器交气段与取空气预热器进口的连接风道,

2.2改造后的长期燃气和短期燃油燃气(1:1)浪烧工况操作

长期燃气工况下挡板2关闭,挡板1、3、4开启•当排烟温度低于120尤时,密封调节挡板5开启,旁通掉部分空气.确保排烟温度维持在120^左右。纽期燃油燃气(1:〗>混烧C况下挡板3、4关闭,挡板1、2开启•当排烟温度低于16(VC时.密封调节挡板5幵启,旁通掉部分空气,确保排烟溫度维持在16<yC左右。其佘操作同为:烟气自烟肉热风区,经过离温段新增扰流子空气预热器后进入原整体式热管空气预热器换热,再由引风机引至低温

式热讶空气预热器换热,再由引风^•引至低溫段新增的分离式热管空气预热器烟气侧再次换热后去烟曲冷风区排放•空气山鼓风机送至低溫段新增的分离式热背空气预热器空气侧,再经取赘体式热恃空气预热器和商温段新增扰流子空气预热器换热,再与肖接经空气旁路旁通至高温段扰流子空气出口风道的冷空气(此量视实际的排烟温度而定〉浞合后至加热炉助燃*

2.3经济效益及投资回收期估算

通过对常减压加热炉余热回收系统的改造,加热炉抹烟温度山175*C降低到126<C,加热炉热效率由90.5%提高到92.5%以上,降低能耗约0.4kgHO/t,节省标准燃料油约34001。

海南炼化常减压装S預计2010年加工屎油800万t,本次余热回收系统改造固定资产投资400万,标准燃料油按317S元/t计算。年节省标准燃料油(t)-80〇xl〇〇〇〇x〇.43^000=3440t;每年收益=3440x3175/10000=1092万元:每年投资回报率=(1092-400)/40〇xl〇〇%=173%:

投资回收期小于4个月,