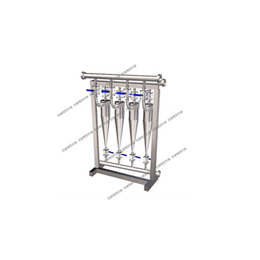

伟铭 生产细沙回收水力旋流器 聚氨酯水利旋流器

产品介绍

水力旋流器是一种的分级、脱泥设备,在生产中利用离心力来加速矿粒沉降的分级设备。由于它构造简单,便于制造,处理量大,能得到很细的溢品,使得该设备在生产中得到了广泛的使用。

产品优势

1、结构简单,成本低廉,易于安装和操作。

2、体积小,占地面积小,处理能力大,运行费用低。

3、处理工艺简单,运行参数确定后可长期稳定运行,管理便利。

4、用途广泛,*性能好,使用寿命长,分选精度高,

工作原理

水力旋流器的工作原理主要是离心沉降,当待分离的两项(或三项)混合液以一定压力从旋流器给料口进入旋流器内后,产生强烈的三维椭圆型强旋转剪切湍流运动。由于颗粒的密度不同,其受到的离心力、向心浮力、流体曳力等大小不同,受离心沉降作用,大部分粗颗粒(或重项)经旋流器底流口排出,而大部分细颗粒(或轻项)由溢流管排出,从而达到分离分级的目的。

给矿压力

给矿压力对旋流器处理量和分离粒度有着直接影响。通常,给矿压力应保持为49-157kPa。加大给矿压力可降低分级粒度,提高处理量,但同时也会显著增加动力消耗和旋流器磨损。当正常工作时,水力旋流器的给矿压力应保持一个稳定数值。

给矿口直径

通常,给矿口直径为旋流器直径的0.13-0.25倍,适当加大给矿口直径可提高旋流器处理量,但同时分级效率会有所降低。通常,水力旋流器给矿管的断面形状多为圆形和矩形两种,而且以矩形居多,其配置方式多呈长边与旋流器轴线平行,短边与旋流器轴线相垂直。

早期给矿管的结构形式和与筒体的贯通方式多为切线形,其优点是结构简单,配置方便,但流型变化突然,沿程阻力损失大,易于产生紊流。后来普遍采用渐开线型给矿管,具有降低能 量消耗,增加生产能力和提高分离效率的作用。

3、溢流管直径

溢流管多为圆形,其直径通常为水力旋流器直径的0.2-0.3倍,其主要作用是把分离好的溢物平稳、恒定、连续地引出体外。加大溢流管直径,溢流量会有所增加,但溢流粒度也会变粗,且沉砂中细粒减少而浓度提高。

4、沉砂口直径

通常,沉砂口直径加大,溢流量减小,溢流细度变细,而沉砂量增加、浓度变低、细度增多,但对旋流器处理量无显影响,沉砂口直径变小,沉砂排出量减小,溢流中会出现“跑粗”现象,若过小,会使粗粒在锥顶越积越多,以致出现堵塞现象。一般情况下,沉砂口直径应确保沉砂呈伞状排出,夹角为20&de*0°比较理想。沉砂口直径通常为溢流管直径的0.07-0.1倍。

5、溢流管插入深 度

若溢流管插入过浅,则短路流量增加、分离时间缩短、溢物中粗粒级含量增加、沉砂产物中细粒级含量上升分级(离)效率下降;若溢流管插入过深,底部粗粒级会进入溢流,降低水力旋流器的分级效率。一般情况下,溢流管插入深 度应为圆柱筒体高度的0.5-0.8倍。

6、圆柱形筒体的锥角

加大圆柱形筒体锥角会减小旋流器的高度,而加大矿浆的平均径向流速。同时,由于锥体的阻流作用加大,矿浆向上的流速也会加大,从而导致溢流粒度变粗。因此,在分离

|

规格型号 |

直径(mm) |

给料粒度 (mm) |

给料压力(MPa) |

处理量(m3/h) |

分级粒度(um) |

外形尺寸 |

||

|

长 (mm) |

宽 (mm) |

高 (mm) |

||||||

|

FX660 |

660 |

16 |

0.03-0.2 |

250-350 |

74-220 |

1250 |

890 |

2650 |

|

FX500 |

500 |

10 |

0.03-0.3 |

140-220 |

74-200 |

530 |

870 |

1870 |

|

74-150 |

||||||||

|

FX350 |

350 |

6 |

0.04-0.3 |

60-100 |

50-150 |

400

|

530 |

1390 |

|

50-120 |

||||||||

|

FX300 |

300 |

5 |

0.04-0.3 |

45-85 |

50-150 |

400

|

560 |

1214 |

|

40-100 |

||||||||

|

FX250 |

250 |

3 |

0.06-0.35 |

40-60 |

40-100 |

430

|

490 |

1200 |

|

40-100 |

||||||||

|

30-100 |

||||||||

|

FX200 |

200 |

2 |

0.06-0.35 |

25-40 |

40-100 |

430 |

500 |

1070 |

|

30-100 |

||||||||

|

30-100 |

||||||||

|

FX150 |

150 |

1.5 |

0.06-0.35 |

11-20 |

30-74 |

300

|

300 |

730 |

|

30-74 |

||||||||

|

30-74 |

||||||||

|

FX100 |

100 |

1 |

0.06-0.35 |

5-12 |

20-100 |

170

|

240 |

570 |

|

20-100 |

||||||||