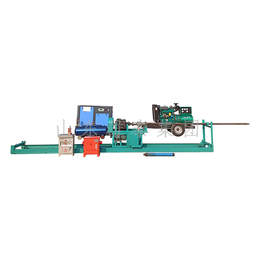

轻便型浅层取样钻机-山东湛工机械公司-取样钻机

取样钻机的四种钻进方法

取样钻机的工法很多,并且钻进的方式也多种多样,这就要求旋挖钻机操作手拥有丰富的经验才能胜任这一工作。微型钻机的钻进方式我们分为四种:拨动式、切削式、碾磨式、*碎式。

取样钻机拨动式钻进方式配合双底入岩钻斗就饿双底捞沙钻斗,针对卵石层不可切削和*碎,就得用拨动式钻进。切削钻进使用斗齿,钻进较为平稳阻力小的地层。取样钻机碾磨式钻机方式通常为入岩端承桩,通过筒钻环切碾磨入岩或通过压牙轴钻碾磨钻进,同时根据岩层的种类、强度、脆性和裂隙不排除有*碎的可能性。*碎式使用截齿钻进,针对砂砾、砂岩、泥岩、风化岩、页岩等地质,通过加压传递给截齿上的合金点实现*碎钻进。

安装取样钻机时应注意问题

安装取样钻机时应注意以下问题:

1.钻场面积必须大于钻机座,周围要有足够的**间隙,轻便型浅层取样钻机,在运输巷道安设钻机时,要保证不影响运输。

2.安取样钻机地点应无浮煤,底板平整。地梁木平稳卧入底板,四角打上立柱及斜柱并迎山有力。采用丝杠的上端要将丝杠固定在巷顶或钻场牢固位置,防止施工时晃动倒下砸人。

3. 机身安放平稳后,应上紧底固螺丝,各机械转动部分要安装防护栏、保护罩。

4. 取样钻机施工人员穿戴整齐,50轻便取样钻机,袖口扎牢,戴好防尘口罩眼镜,但严禁戴手套。

取样钻机磨合期的特点:

1.发生松动

新加工装配的零部件,存在着几何形状和配合尺寸的偏差,在使用初期,由于受到冲击、振动等交变负荷,以及受热、变形等因素的影响,加上磨损过快等原因,容易使原来紧固的零部件产生松动。

2.磨损速度快

由于新取样钻机零部件加工、装配和调整等因素的影响,其摩擦表面粗糙,配合面接触面积较小,表面的承压状况不均。机器在运行过程中,零件表面的凹凸部分相互嵌合摩擦,磨落下来的金属碎屑,又作为磨料,继续参与摩擦,更加速了零件配合表面的磨损。因此,取样钻机,磨合期内容易造成零部件(特别是配合表面)的磨损,磨损速度快。这时,如果超负荷作业,则可能导致零部件的损坏,产生早期故障。

3.发生渗漏现象

由于取样钻机机件的松动、振动和机器受热的影响,机器的密封面以及管接头等处,会出现渗漏现象;部分铸造、加工等缺陷,在装配调试时难以发现,但由于作业过程中的振动、冲击作用,这种缺陷就被暴露出来,表现为漏(渗)油(水)。因此,磨合期容易出现渗漏现象。

4.操作失误多

由于对取样钻机的结构、性能的了解不够(特别是新的操作者),容易因操作失误引起故障,甚至引起机械事故。

5.润滑不良

由于新装配的零部件的配合间隙较小,并且由于装配等原因,很难保证配合间隙的均匀性,润滑油(脂)不易在摩擦表面形成均匀的油膜,以阻止磨损。从而降低润滑效能,造成取样钻机机件的早期异常磨损。严重时会造成精密配合的摩擦表面划伤或咬合现象,导致故障的发生。

轻便型浅层取样钻机-山东湛工机械公司-取样钻机由山东湛工机械设备有限公司提供。山东湛工机械设备有限公司(www.tz1288*)是山东 济宁 ,勘探设备的企业,多年来,公司贯彻执行科学管理、*发展、诚实守信的方针,满足客户需求。在湛工机械*携全体员工热情欢迎各界人士垂询洽谈,共创湛工机械更加美好的未来。