自动化生产线 方管圆管智能数控弯管机 智能装备

产品需求:

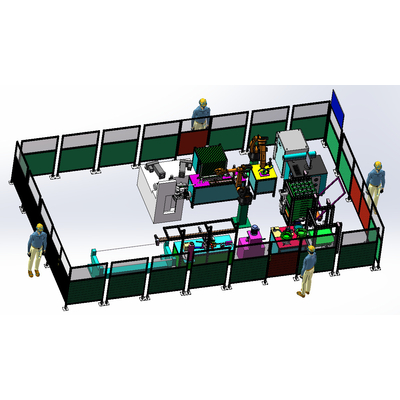

目前的生产设备都需要人工干预,不可控性较大。不管是对产品的质量还是产能都是一个很大的障碍。我司项目设计的智能数控弯管机从这两个角度出发,并且做到生产过程可追溯,创造一个良好的车间环境。 同时,车间工人劳动强度大大降低,解放了工人的双手,可以去做更多的事情。 生产效率降低至25S/件; 只需一名工人按时补料及成品下料; 保证弯管效果一致,凹陷度在合理范围内; 操作现场噪音小; 无明显油污,产线环境整洁;

产品介绍:

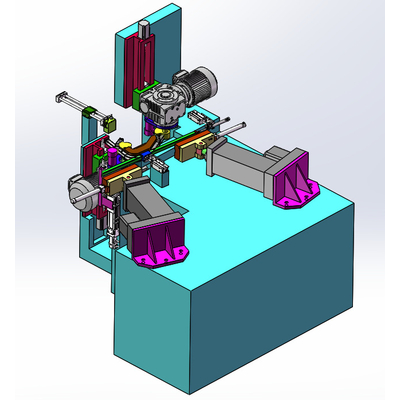

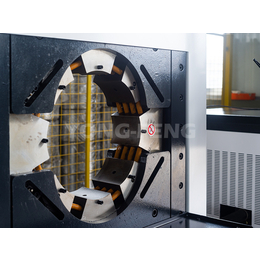

智能数控弯管机采用伺服电缸和伺服减速机作为主驱动功率,以气动气缸和气功元件作为辅助完成弯管操作; 操作流程先以气缸将方管固定在弯曲固定磨具上,利用两个伺服电缸进行两次共同弯曲制作,两次弯管结束后电缸带动模具退回零位,减速弯管机模具下移至弯曲工位进行****后大角度弯曲作业; 弯曲作业平台,在每个工位当弯曲到位后会有传感器测试弯曲是否到位,如果全部弯曲结束后曲柄位置不对,则有机器人将不合格品摆放至不合格品料仓,进行下一次弯曲作业。

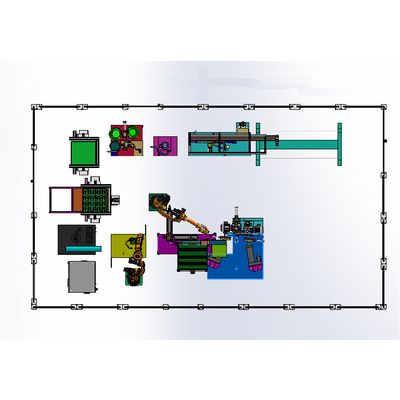

补料位置示意图:

整条自动化产线,只需要一名工人定时补料; 电子看板实时显示当前的生产状况; 人工一旦进入危险操作区域,系统自动报警,产线自动停止;

节拍示意图:

新设计产线整线节拍:25S;将原来的生产时间压缩了20S。

生产过程可追溯

直管焊缝检测后,在物料上打上二维码;每一个工位上都安装一把无线扫码枪,该工序完成之后扫码写入。 生产过程的数据实时在电子看板上显示。

直管上料及焊道检测

直管上料机构,上料频率20min/次。 直管通过推送机构及自重落至垂直料仓,由推送气缸推至*桁架抓取工位,由桁架抓取后移至色标传感器检测焊道是否在设*置。若不在,由夹爪气缸夹处的伺服电机翻转至设*置。检测工序完成后,桁架抓取直管放入原弯管机工装内,进行弯管作业。

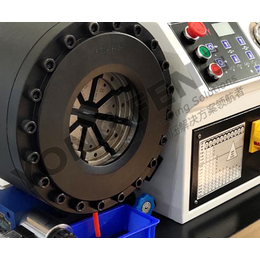

成品: