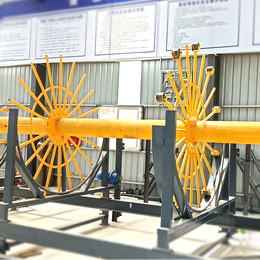

弯箍机-久科机械生产厂家(图)-全自动弯箍机厂家

随着建筑行业对钢筋弯箍调直的要求不断提升,弯箍机数控报价,市场对钢筋弯箍机有着更的要求,全自动弯箍机厂家,而传统的主轴驱动无法满足数控钢筋弯箍机要求,那弯箍机对主轴驱动有什么要求?

(1)数控弯箍机主轴系统要有较宽的调速范围,以保证加工时选用合理的切削用量,从而获得生产效率、加工精度和表面质量。

(2)数控钢筋弯箍机主轴的变速是通过数控系统的指令自动进行的,要求能在较宽的转速范围内进行无级调速,减少中间传递环节,简化主轴箱。目前主轴驱动装置的调速范围已经达到1:100,这对中小型数控钢筋弯箍机已经足够了。

(3)要求主轴在整个转速范围内均提供切削所需功率,并尽可能在全速度范围内提供主轴电动机的功率,即恒功率范围要宽。由于受到主轴电动机与驱动的限制,其低速均为恒转矩输出。为满足数控钢筋弯箍机低速*切削的需要,常采用分段无级变速的方法,即在低速段采用机械变速装置,以提高输出转矩。

(4)要求主轴在正、反向转动时均可进行自动加减速控制,即实现具有四象限驱动能力,并且加、减速时间短

(5)满足加工中心自动换刀(ATC)以及某些加工工艺的需要,要求主轴具有的准停控制。

(6)在弯曲中心上,还要求主轴具有旋转进给轴(C轴)的控制功能。

为了满足上述要求,早期的数控钢筋弯箍机采用直流主轴驱动系统,但随着微电子技术、交流调速技术和大功率半导体技术的发展,主轴交流驱动进人了实用阶段,现在绝大多数数控钢筋弯箍机均采用交流电动机配置矢量变换变频调速的主轴驱动系统,一方面无需机械换向,可以实现高速和大功率的要求,另一方面交流驱动的性能已达到直流驱动的水平,并且交流电动机体积小、质量轻,采用全封闭罩壳,对灰尘、水、油都有较好的防护,弯箍机,因此交流电动机已经逐渐取代直流电动机。

弯箍机

根据弯箍机的修理质量标准按规定项目及内容进行检查,以保证修理质量。对于各种管路和密封处不得有渗漏现象;各种变速和变向机构的装配,必须做到位置正确、操作灵活,操作手柄位置应与钢筋弯箍机运转要求相符合。检查拆卸时的标记是否正确;高速运动机构的外面不得有凸出的螺钉头等;检查是否有工具和其他物品掉入钢筋弯箍机内。

弯箍机床身导轨在磨削时产生热量较多,易使导轨发生变形,造成磨削表面的精度不稳定,因而在磨削中应注意磨削的进刀量必须适当,以减少热变形的影响。

弯箍机床身导轨的磨削可在导轨磨床或龙门刨床上(加磨削头)进行。磨削时将弯箍机床身置于导轨磨床工作台上的调整垫铁上,按齿条安装面为基准进行找正,找正的方法为:将千分表固定在磨头主轴上,其测头触及齿条安装面,移动工作台,调整垫铁使千分表读数变化量不大于0.001mm;再将90度角尺的一边紧靠进给箱安装面,测头触及90度角尺另一边,移动磨头架,全自动箍筋机厂家,通过转动磨头,使千分表读数不变,找正后将钢筋弯箍机床身夹紧.夹紧时要防止弯箍机床身变形。

磨削顺序是首先磨削导轨面,检查两面等高后,再磨削两压板面,然后调整砂轮角。

弯箍机的润滑工作。如果你的数控机床钢筋弯箍机出現难题了,很有可能是你的润滑工作沒有保证位,沒有准备工作好,因此机械的润滑工作是非常关键的事儿。

弯箍机的润滑工作。如果你的数控机床钢筋弯箍机出現难题了,很有可能是你的润滑工作沒有保证位,沒有准备工作好,因此机械的润滑工作是非常关键的事儿。

弯箍机等机械的润滑燃料、擦洗原材料和清洁剂要严苛依照使用说明的要求应用,不可随意替代。润滑燃料务必检验合格,在添加汽车油箱前务必过虑。

钢筋弯箍机等机械润滑工作是设备设备当场应用与维护*的关键步骤。恰当、有效地润滑设备能降低磨擦和设备零部件的损坏,增加设备使用期,充分运用设备的效率,减少作用耗损,避免设备生锈和遇热形变等。反过来,忽略设备润滑工作,设备润滑不善,终将加快设备损坏,导致设备常见故障和安全事故经常,加快设备技术性情况劣变,使产品品质和生产量遭受危害。

弯箍机数控报价-久科机械(在线咨询)-弯箍机由济宁久科工程机械设备有限公司提供。弯箍机数控报价-久科机械(在线咨询)-弯箍机是济宁久科工程机械设备有限公司(www.jiukejixie*)升级推出的,以上图片和信息仅供参考,如了解详情,请您拨打本页面或图片上的联系电话,业务联系人:赵传景。