广州安诺提供*****洁净车间一站服务

1、工程介绍

*GMP车间是欧盟*商都需代加工厂通过欧盟的*GMP或美国FDA的*GMP认证,而建设的*GMP车间,东盟也将执行进口*GMP认证要求,所以中国推行实施*GMP规范管理势在必行,*GMP车间是实施GMP的一个必要条件。

2、详细介绍

*GMP车间的实施具有以下优点:

确保产品安全;

****产品质量;

消除危险事故;

降低产品对消费者造成的伤害或*的风险;

降低产品公众回收的风险;

符合法规和贸易准则

良好的工作环境;

有效控制成本和国际认可;

增强产品竞争力;

有效的产品追溯;

*良好生产规范

包括五部分:

质量体系、采购、生产、分包生产和质量管理

主要内容包括:

1、人员<BR>只有入职健康检查合格的人员才能从事*生产,而且员工必须有良好的个人卫生状况和习惯。对所有员工要进行技能和卫生培训。

2、厂房和设施<BR>无论是车间的设计、建筑材料的选用,还是*GMP车间生产线的设计安装、废物和污水处理,要采取适当的****措施****外来污染物的潜在危害。结构合理,避免交叉污染,保持清洁,要有良好的洗手和卫生间设施。

3、卫生和虫害控制

严格日常车间、设备及工器具的清洗、消毒工作。制定清洗、消毒计划,保持工作记录。制定及实施虫害控制计划,厂区内不得存在任何动物或害虫。

4、设备*GMP车间的所有设备和用具,其设计、采用的材料和制作工艺,必须便于充分的清洗和正当的维护。接触产品表面的接缝必须平滑。

5、加工控制*的进料、检查、加工、包装和贮存所有作业必须严格按照要求进行,确保产品的卫生和安全。

6、QC/QA(质量控制和*)要建立从原料到成品的检查、测试计划,检测方法正确,所有的仪器必须处于良好的校正状态,有一个程序化的文件和记录管理体系。内审是检验GMP 是否有效贯彻的一个有效工具。每年至少要进行一次内审。产品的*性和回收所有的成品要可追溯到所使用的原料。建立产品回收的程序,每年要进行回收的模拟并保持记录。

总之,GMPC 是针对*的特点对生产厂家的厂房设备、环境、人员、卫生管理/控制等软硬件两方面所做出的具体规定。

*资料2

*无菌车间

1、*净化车间空气处理原理

气流→初效空气处理→空调→中效空气处理→风机送风→净化管道→****送风口→净化车间→带走尘埃(*) → 回风夹道→新风、初效空气处理。重复以上过程,即可达到净化目的。

2、*无尘车间技术参数

无尘车间换气次数:十万级10-15次/小时;万级15-25次/小时;千级50-52次/小时;无尘车间操作台断面风速0.25-0.35m/s。

压差:主净化车间对相邻房间≥5Pa。

温度:冬季>16℃±2℃;夏季 <26℃±2℃;

相对湿度:45-65%(RH);噪声≤65dB(A);新风补充量:总送风量的20%-30%;

照度:≥300Lux。

3、*无尘车间结构材料

1.净化车间墙、顶板材料一般采用50mm厚的夹芯彩钢板、*车间*的氧化铝型材制造。门采用净化密闭门,窗采用铝合金玻璃固定窗。

2.*洁净室地面采用环氧自流平或**塑料洁净地板。

3.*洁净室净化通风管道选用镀锌薄钢板制作,并采用“PEF”阻燃型的保温板做保温。

*资料3

*净化工程-无尘室

1、工程介绍

*-日化品生产企业原则上应当设置原料间,制作间,半成品存放间,灌装间,包装间,容器清洁、消毒、干燥、存放间,仓库,检验室,更衣室,缓冲区,办公室等,****交叉污染。

*生产过程中产生粉尘或者使用*、*、*原料的产品必须使用单独生产无尘车间。制作、灌装、包装间总面积不得小于100平方米,人均占地面积不得小于4平方米,车间净高不得小于2.5米。

生产无尘车间地面应当平整、*、防滑、*、不渗水,便于清洁消毒。需要清洗的工作区地面应当有坡度,不积水,在****处设置洁净地漏。

采用空气净化装置的生产车间,其进风口应当远离排风口,进风口距地面高度不少于2米,附近不得有污染源。采用紫外线消毒的,紫外线消毒灯的强度不得小于70微瓦/平方厘米,并按照30瓦/10平方米设置,离地2.0米吊装。生产车间空气中*总数不得超过1000个/立方米。

含菌空气在*的制造、静置、灌装、包装等环节****易对产品造成二次污染。按照新版《*生产企业卫生规范》要求:生产车间空气中*总数不得超过1000个/立方米,同时,半成品储存间、灌装间、清洁容器储存间、更衣室及其缓冲区必须有空气净化或者空气消毒设施。

2、*无尘室参数要求

换气次数:十万级10-15次/小时;万级15-25次/小时;千级50-52次/小时;百级操作台断面风速0.25-0.35m/s。

压差:主车间对相邻房间≥5Pa。

温度:冬季>16℃±2℃;夏季 <26℃±2℃;

相对湿度:45-65%(RH);噪声≤65dB(A);

新风补充量:总送风量的20%-30%;

照度:≥300Lux。

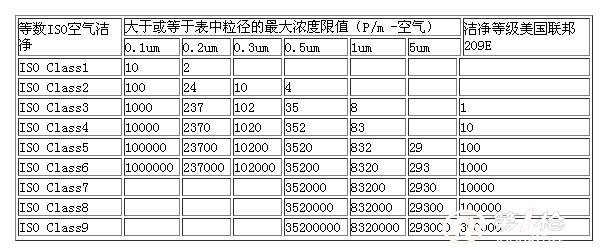

3、*(日化品)一般洁净度等级说明

4、*无尘车间与设施要求

1、企业生产环境是否整洁,厂区地面,路面及运输等是否对*生产造成污染。

2、生产区是否远离污染源.生产所需的动力,"三废"处理等辅助设施是否对生产环境造成污染。

3、厂房是否按生产工艺流程及其所要求的空气洁净度等级设置功能间,并合理布局。

4、原料预处理,称量,配制,包装材料和容器的清洁消毒,半成品储存,分装,成品包装等工序是否分开设置。

5、生产过程中易产生粉尘或者使用*,**原料的产品是否使用单独的生产车间和*生产设备,是否具备相应的卫生,安全措施。厂房是否有****昆虫和其它动物进入的设施。

6、生产区地面是否平整,*,防滑,*,不渗水,不积水便于清洁和消毒。

7、车间四壁及顶棚是否易于清洗和消毒。是否有适宜的防水层高度。

8、生产区是否有良好的通风设施和消毒设施.进入生产区的新风是否经过过滤处理措施。

9、进入无尘室(区)的空气是否经过净化处理。

10、进入洁净区的人员和物料是否分别经过缓冲进入或者送入无尘室(区)。

11、除**检验规定中不需微生物项目检查的产品类别及其他特殊情况外,*生产的制作,半成品储存,分装,成形,内包材及清洁容器具的****后一次精洗,储存是否在无尘(区)进行。

12、无尘室(区)的温度和相对湿度是否与*生产工艺要求相适应,无特殊要求时,温度是否控制在18-26℃,相对湿度是否控制在45%-65%。

13、无尘室(区)的窗户,顶棚及进入室内的管道,风口,灯具与墙壁或顶棚的连接部位是否密封。

无尘室(区)的内表面是否平整光滑,无裂缝,接口严密,无颗粒物脱落,耐受清洗和消毒。无尘室(区)的墙壁与地面的交界处是否成弧形或采取其他措施,便于清洁。

14、生产区内是否使用无脱落物,易清洗,易消毒的卫生工具,其存放地点是否对物料,半成品,成品造成污染,并限定使用区域。

15、生产区是否有与生产规模相适应的面积和空间。更衣室,休息室,浴室及厕所的设置是否对生产区产生不良影响。

16、储存区是否有与生产规模相适应的面积和空间。车间内储存区物料,半成品,待验成品的存放是否有能够****差错和交叉污染的措施。生产区内各种管道,灯具,风口等公用设施是否易于清洁。

17、生产区的照度与生产要求是否相适应,厂房是否有应急照明设施.无尘室(区)的照度是否达到300勒克斯。

18、空气净化系统及生产区的通风系统是否按规定清洁,维修,*并作记录。

19、无尘室(区)的窗户,顶棚及进入室内的管道,风口,灯具与墙壁或顶棚的连接部位是否密封。20、*生产中易产生蒸汽的操作区是否有良好的除湿,排风,降温等设施。生产区的水池,地漏是否对产品产生污染。生产区的人员和物料出入,是否设置*通道。无尘区与一般生产区之间是否设置缓冲设施。易产生粉尘的生产操作如粉碎,混合,筛选等是否配备有效的除尘,排风设施。与产品直接接触的干燥用空气,压缩空气和惰性气体是否经过处理,符合生产要求。仓储区是否安装照明和通风,防鼠,防虫等设施,是否设置温度,湿度监控设施。

21、称量室或备料室是否与生产要求相适应,必要时是否设捕尘设施。检验室,留样观察室是否与生产区分开。微生物检验室是否单独设置,是否有超洁净工作台。

22、有特殊要求的仪器设备是否安放在专门的仪器室内,是否有****静电,震动,潮湿或其它外界因素影响的设施。