数控机床维修-枣庄数控机床-山东驰诺数控设备(查看)

数控钻床的加工特点和排屑解决方案:

1、刀杆受孔径的限制,直径小,长度大,造成刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度。

2、在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具*度降低,数控机床维修,而且排屑也困难。

3、在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常。

4、切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,****切屑堵塞。

5、为了保证深孔在加工过程中顺利进行和达到应要求的加工质量,应增加刀具内(外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

轮廓控制数控机床

四轴联动:是指同时控制X、y、Z三个直线坐标轴与某一旋转坐标轴联动。

五轴联动:是指除同时控制x、y、zj个直线坐标轴联动外,还同时控制围绕着这些直线坐标轴旋转的A、B、c坐标轴中的两个坐标轴,形成同时控制五个轴联动。这时刀具可以给定在空间的任意方向。比如控制刀具同时绕x轴和y轴两个方向摆动t使得刀具在其切削点上始终保持与被加工的轮廓曲面成法线方向"以保证被加工曲面的光滑性,****其加工精度和加_T效率,减小被加工表面的粗糙度,它特别适合加工透明叶片、机翼等更为复杂的空间曲面。

数控火焰切割机、电火花加工机床以及数控绘图机等也采用了轮廓控制系统。轮廓控制系统的结构要比点位/直线控系统更为复杂,在加工过程中需要不断进行插补运算,然后进行相应的速度与位移控制。

现在计算机数控装置的控制功能均由软件实现,增加数控机床轮廓控制功能不会带来成本的增加。因此,数控机床维修电话,除少数*控制系统外,现代计算机数控装置都具有轮廓控制功能。

数控机床的坐标轴和旋转轴简介

1)基本坐标轴

数控机床的坐标轴和方向的命名制订了统一的标准,规定直线进给运动的坐标轴用X,Y,Z表示,数控机床网,常称基本坐标轴。

2)旋转轴

围绕X,Y,Z轴旋转的圆周进给坐标轴分别用A,B,C表示,根据右手螺旋定则,如图1所示,以大姆指指向 X, Y, Z方向,则食指、中指等的指向是圆周进给运动的 A,枣庄数控机床, B, C方向。

基本轴与旋转轴的方向:

X =-X′, Y =-Y′, Z =-Z′,

A =-A*C =-C′

同样两者运动的负方向也彼此相反。

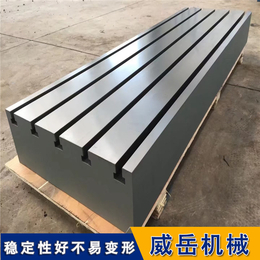

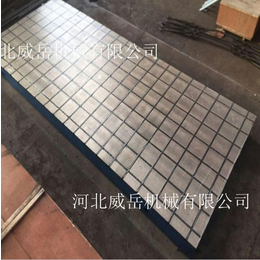

数控机床维修-枣庄数控机床-山东驰诺数控设备(查看)由山东驰诺数控设备有限公司提供。数控机床维修-枣庄数控机床-山东驰诺数控设备(查看)是山东驰诺数控设备有限公司(www.sdcnsk*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:刘经理。同时本公司(www.cnskjgzx*)还是从事临沂数控加工中心哪家好,临沂龙门加工中心哪家强,临沂数控加工中心厂家*的厂家,欢迎来电咨询。