塑料瓶批发-塑料瓶-庆春塑胶包装定制(查看)

塑料瓶的加工工艺其实也是相当严格的,正规厂家其实都有自己严格的加工操作方法,在加工中有许多的问题要注意。

一,在设计挤压塑料的时候,如果材质为高密度聚乙烯或聚*,塑料瓶的横截面应为矩形或椭圆形,对于材质为低密度聚乙烯或其他柔性材料时,其横截面以圆形为好,因为便于内容物从塑料瓶内挤出。

二,塑料瓶表面采用标贴时,尽量使标贴面平整。可在表面设计一个“框格”,使标贴准确*,不产生移动。在吹塑成型时,型坯吹胀首先接触的部位,总是趋于*硬化的部位。因此该部位的壁厚也大一些。

三,塑料瓶生产,印刷面是消费者注意力集中的部位。印刷表面应平整、连续;如果含有手柄、凹槽、加强筋等结构,设计时应注意不能给印刷操作造成不便。

四,由于大多数塑料具有凹口敏*,塑料瓶在尖角处、口部螺纹的根部、颈部等部位,容易产生裂缝和开裂现象,所以这些部位应设计成圆角。对于矩形的转交处,塑料瓶批发,需要支撑的大部分负荷,因此局部增加该处的壁厚,还有利于****刚度和耐负荷强度的。

PET瓶胚得注塑注意事项

1、塑料的处理

由于PET大分子中含有脂基,具有一定的亲水性,粒料在高温下对水比较敏感,当水份含量超过****限时,在加工中PET分子量下降,制品带色、变脆。困此,在加工前必须对物料进行干燥,其干燥温度为150℃,4小时以上,一般为170℃,3-4小时。可用空射法检验材料是否完全干燥。

回收料比例一般不要超过25%,且要把回收料*干燥。

2、注塑机选用

PET由于在熔点后稳定的时间短,而熔点又较高,因此需选用温控段较多、塑化时自摩擦生热少的注射系统,并且制品(含水口料)实际重量不能小于机器注射量的2/3。基于这些要求,华美达近年开发了中小系列的PET*塑化系统。锁模力按大于6300t/m2选用。

3、模具及浇口设计

PET塑料瓶胚一般用热流道模具成型,模具与注塑机模板之间要有隔热板,其厚度为12mm左右,而隔热板一定能承受高压。排气必须充足,以免出现局部过热或碎裂,但其排气口深度一般不要超过0.03mm,否则容易产生飞边。

4、熔胶温度

可用空射法量度。270-295℃不等,增强级GF-PET可设为290-315℃等。

5、注射速度

一般注射速度要快,可****注射时过早凝固。但过快,剪切率高使物料易碎。射料通常在4秒内完成。

6、背压

越低越好,以免磨损。一般不超过100bar。通常无须使用。

7、滞留时间

切勿使用过长的滞留时间,塑料瓶,以****分子量下降。尽量避免300℃以上的温度。若停机少于15分钟。只须作空射处理;若超过15分钟,则要用粘度PE清洁,并把机筒温度降至PE温度,直至再开机为止。

8、注意事项

⑴回收料不能太大,否则易产生在下料处"架桥"而影响塑化。

⑵如果模温控制不好或料温控制不当,易产生"白雾"而不透明。模温低且均匀,冷却速度快,结晶少则制品透明。

塑料瓶是一种在刚度上比较高的,并且在外形上面也是较为美丽好看的容器,它还可以在不同行业中应用并展现出来,而我们经常见的塑料瓶主要有圆形,方形和椭圆形等形状,然而我们从应用的角度上来看的话,它们都有自身的优点,因为它可以根据不同的使用需求,塑料瓶生产厂家,从而选择不同形状的塑料瓶。

塑料瓶在壁厚上面是比较均匀的,因此在印刷外表的时候一定要平整,特别是液体塑料瓶的话一般都是有手柄,凹槽等加强的结构,这个则是需要我们在生产的过程当中,为了****在瓶子上的变形,从而需要想一些办法去解决。

1、因为热灌装从而导致的变形:这个的话我们就需要尽量的常温灌装,特别是为了要达到目的,我们则是需要采用延长循环传输管以及是增加冷却的装置来避免这种现象。

2、因为失重从而导致的变形:这个我们可以选一些不同的阻隔效果的材料的塑料瓶,来达到****的阻隔效果,为了减少变形等现象。

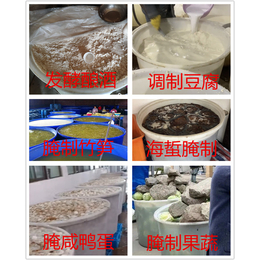

塑料瓶批发-塑料瓶-庆春塑胶包装定制(查看)由重庆庆春塑胶包装有限公司提供。塑料瓶批发-塑料瓶-庆春塑胶包装定制(查看)是重庆庆春塑胶包装有限公司(www*sj*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:何昉。同时本公司(www*99.cn)还是从事塑料油桶,塑料食用油桶,塑料花生油桶的厂家,欢迎来电咨询。