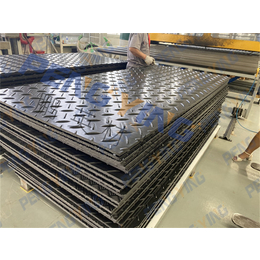

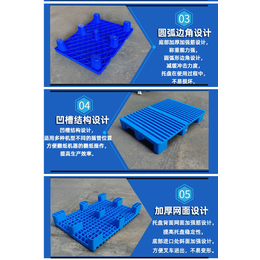

大型注塑模具-马鞍山注塑模具-合肥安丰公司

面议

中国

来电请说明在第一枪看到,谢谢!

注塑成型作为注塑加工中重要的成型方法之一,已发展和运用得相当成熟,且应用得非常普遍,但随着塑料制品应用得日益广泛,人们对塑料制品在精度、形状、功能和成本等方面提出了更高的要求。因而在传统注塑成型技术的基础上,又发展出了一些新的注塑成型工艺,如气体辅助注射、多点进料注射、层状注射、熔芯注射、低压注射等,马鞍山注塑模具,以满足不同领域的需求。所有这些均需要注塑模具设计与制造体系做出相应的调整以满足成型要求。

塑料件加工进程中形成缺点的原因有以下几点:

1、注塑原料。质料有杂质或不一样供货商的供货、同一厂家的不一样批次货等,不一样批次的质料加工技术有不同。

2、注塑机。查看注塑机各部位的功用是否正常,大型注塑模具,并思考温度、压力、时刻等缘由的影响,操控和调整注塑机。

3、模具。模具装置要恰当,注塑模具加工,温度要正确,注塑模具加工厂家,注塑件在模具内运转要顺畅。

4、出产加工进程。要保证压力、温度和时刻契合质料供货商提供的加工条件,不断查看注塑速度及技术的正确性。

5、注塑时间、温度、压力、背力都有可以能影响塑料件加工的质量。

注塑模具的快速制造

基于并行工程的注塑模具快速制造。近些年来,为满足工期的要求,注塑模具企业大都在自觉与不自觉中应用“并行”的概念来*生产、销售工作。并行工程应用的明确提出是对现有模具制造生产模式的总结与****。并行工程、分散化网络制造系 统 为模具快速制造提供了有效的实施平台。并行工程的基础是模具的标准化设计。标准化设计是由三方面要素组成:统一数据库和文件传输格式是基础:实现信息集成和数据资源共享是关键;高速加工等****制造工艺是*的条件。

大型注塑模具-马鞍山注塑模具-合肥安丰公司由合肥安丰电器塑胶有限公司提供。大型注塑模具-马鞍山注塑模具-合肥安丰公司是合肥安丰电器塑胶有限公司(www.hfanfeng*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:刘经理。

以上内容为大型注塑模具-马鞍山注塑模具-合肥安丰公司,本产品由合肥安丰电器塑胶有限公司直销供应。

声明:第一枪平台为第三方互联网信息服务提供者,第一枪(含网站、小程序等)所展示的产品/服务的标题、价格、详情等信息内容系由会员企业发布,其真实性、准确性和合法性均由会员企业负责,第一枪概不负责,亦不负任何法律责任。第一枪提醒您选择产品/服务前注意谨慎核实,如您对产品/服务的标题、价格、详情等任何信息有任何疑问的,请与该企业沟通确认;如您发现有任何违法/侵权信息,请立即向第一枪举报并提供有效线索。我要举报