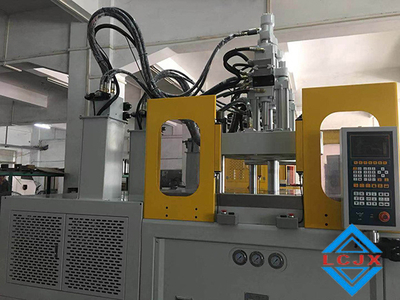

双色注塑机 转盘-力创机械-双色注塑机

一般,有拉杆的合模装置注塑机其头板都是采用整块式结构,双色注塑机,而这样的结构设计往往会由于头板受力过大而导致整体变形。精密注塑机通过采用分块连体头板,有效****了头板的刚度,从而达到减小模板因受力而对模具产生的变形挠度。这种分块连体头板将头板的受力功能和安装模具功能分开,分别由各自的块体承担,并用中心圆环体连接受力块与安装模具块。

在承受合模力的过程中,由于中心圆环体的受力面积小于受力块面积,头板受力产生的挠度,双色注塑机价格,仅将*中心圆环体处所产生的变形挠度传递给安装模具块,由此可以看出,安装模具块因受力而产生的变形挠度区仅在*中心圆环体,不会对安装模具块整体产生挠度,从而达到****锁模精度的目的。

注塑机实现精密注塑的表现

如前已述,注塑制品已应用到各个领域,双色注塑机模具,广泛地用来代替精密度高的金属零件,由此对注塑件的尺寸精度、质量精度、表观质量和力学性能等提出了严格的要求。与此同时,对影响注塑制品质量的工艺因素也提出了更高的要求。

注塑机对制品控制的理想状态就是希望能直接控制制品尺寸、质量、表观质量、力学性能的变量为反馈信号进行反馈控制。但是就目前来说,将这些非电量直接测量并转化为电信号还没解决,因此只能通过控制影响上述制品质量的注塑机可控制变量来解决,主要有:

(1)螺杆熔料筒各段温度,非周期性信号,一般至少选用4段加热;

(2)液压油温,非周期性信号,用常规热电偶检测;

(3)螺杆预塑位移,用位移电子尺检测周期性信号,由此引出速度信号;

(4)注射系统压力,用应变传感器安装在注射油缸上,检测周期性信号,测定注射压力、保压压力及背压信号;

(5)螺杆转速,用转速传感器检测螺杆转速,保持背压恒定;

(6)螺杆后退停止位置,用于计量注射量,用电子尺检测;

(7)注射压力至少4级设定曲线与反馈信号检测,进行反馈控制;

(8)注射速度至少4级设定曲线与反馈信号检测,将位移变量转换速度反馈,并进行反馈控制。

一、料筒结构

就料筒的整体结构来分,有整体料筒和组合料筒。

(一)、整体料筒

是在整体坯料上加工出来的。这种结构容易保证较高的制造精度和装配精度,也可以简化装配工作,便于加热冷却系统的设置和装拆,而且热量沿轴向分布比较均匀,自然这种料筒要求较高的加工制造条件。

(二)、组合料筒

是指一根料筒是由几个料筒段组合起来的。实验性挤出机和排气式挤出机多用组合料筒。前者是为了便于改变料筒长度来适应不向长径比的螺杆,后者是为了设置排气段。在一定意义上说,双色注塑机 转盘,采用组合料筒有利于就地取材和加工,对中小型厂是有利的。但实际上组合料筒对加工精度要求很高。组合料筒各料筒段多用法兰螺栓联接在一起。这样就*了料筒加热的均匀性,增加了热损失。也不便于加热冷却系统的设置和维修。

(三)双金属料筒

为了既能满足料筒对材质的要求,又能节省贵重材料,不少料筒在一般碳素钢或铸钢的基体内部镶一合金钢衬套。衬套磨损后可以拆出加以更换、衬套和料筒要配合好,要保证整个料筒壁上热传导不受影响;料筒和衬套间既不能有相对运动,又要能方便地拆出,这就要选择合适的配合精度,有的工厂采用配合。

双色注塑机 转盘-力创机械-双色注塑机由东莞市力创机械有限公司提供。东莞市力创机械有限公司(www.lcamchina*)位于广东省东莞市桥头镇迳联村中兴路43号。在市场经济的浪潮中拼博和发展,目前力创机械在注塑机中拥有较高的*度,享有良好的声誉。力创机械取得全网商盟认证,标志着我们的服务和管理水平达到了一个新的高度。力创机械全体员工愿与各界有识之士共同发展,共创美好未来。