长期供应硬齿面减速机-硬齿面减速机-桥星减速机

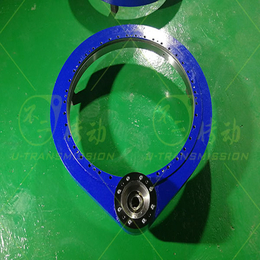

为了适应激烈的市场竞争,并能更好的服务于国内金属制品行业,拉丝机传动系统的设计也正在向硬齿面齿轮的传动形式转变,具体表现就是目前市场上已经采用较多的*窄v联组带加拉丝机*硬齿面减速箱的组合,采用适应拉丝机整体结构的标准减速机,并将此减速机与安装箱体、主轴、卷筒等有效的结合在一起,形成一套以硬齿面齿轮为主要传动形式的拉丝机传动系统。

标准硬齿面减速机与二次包络蜗轮副相比较,有以下几点优势:1、传动*,承载能力强;2、配比灵活,组合方便;3、安装简易;4、成本合理;5、可实现模块化设计;6、趋势性等。

硬齿面减速机采用了斜齿轮传动,硬齿面减速机,在闭式啮合时效率为0.95--0.98,理论传递功率《50000kw;速度v/(m/s) lt; =130;对于二次包络蜗轮付,在加工精度较高、润滑情况良好的情况下,长期供应硬齿面减速机,其传动效率只能达到0.95,但在一般的蜗杆传动中,其效率一般范围是0.70-0.92。由于受发热限制,传递功率Pi(kw)=750,但通常《50 kw。目前高速、大规格拉丝机已经成为了市场的主流,其中大功率的电机在大规格拉丝机上的应用相当普遍,采用传动*的硬齿面齿轮传动形式,会给用户带来较好的经济效益,有良好的市场预期。

传动比与传递功率之间存在正比关系,但是传动比越大则意味着齿轮之间的中心距就越大。大规格拉丝机的特点就在于,拉拔线径粗,拉拔力大,所需拉拔功率大,这样就导致箱体过于巨大。

在相同的传动比情况下,厂家*硬齿面减速机,采用齿轮传动可以适当增加传动级数,方能达到预期的速比,但是蜗轮付由于受其安装形式(蜗轮付受润滑条件所限只能水平安装)的影响,只能采用巨大的箱体结构。

齿轮减速机主轴的回转精度,在主轴本身的加工误差符合要求的前提下,一般来说,很大程度上是由轴承来决定。主轴回转精度的调整关键是要调轴承的间隙。保持合理的轴承间隙量,对主轴部件的工作性能和轴承寿命有着重要意义。对于滚动轴承来说,在有较大间隙的情况下工作,全新报价硬齿面减速机,不但会使载荷集中作用在处于受力方向上的那个滚动体上面,而且在轴承内、外圈滚道接触处产生严重的应力集中现象,缩短轴承寿命,还会使主轴中心线产生*移现象,容易引起主轴部件的振动。因此,齿轮减速机滚动轴承的调整必须预加载荷,使轴承内部产生一定的过盈量,造成滚动体和内、外圈滚道接触处出现一定的弹性变形量,以****轴承的刚性。

在运行硬齿面减速机的时候,它具有转矩脉动的,对于它的转矩脉动我们应该了解什么呢,下面对于硬齿面减速机的转矩脉动知识简单了解一下;

由于存在转矩脉动,使得硬齿面减速机在伺服系统中的应用收到了限制,尤其是在直接驱动应用的场合转矩脉动使得电机速度控制特性恶化,因而*或消除转矩脉动成为****伺服系统性能的关键。

2、国内外的研究人员对转矩脉动*问题做了大量而深入的研究,针对不同的产生原因,提出了各种*或削弱转矩脉动的方法,从不同程度上****了减速机的性能。

3、但是这些研究均是在原有结构,大家对其了解了之后,在以后对其使用中会更利于我们,对于以上的知识我们就简单了解到这了。

长期供应硬齿面减速机-硬齿面减速机-桥星减速机由河北桥星减速机制造有限公司提供。河北桥星减速机制造有限公司(www.hbjsjqx*)在减速机、变速机这一领域倾注了无限的热忱和热情,桥星减速机一直以客户为中心、为客户创造价值的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创*。相关业务欢迎垂询,联系人:胡经理。