注射胶模具硅胶MJ2240

特性:

• 本产品是双组分加成型液体硅橡胶,比例是10:1或者1:1.

·不受制品厚度限制,可深度固化

·具有优良的耐高温性,温度可以达到300-500度

·食品级,*无味,通过FDA食品级认证

·高*拉、*撕裂力,翻模次数多

·可加温固化,容易成型,操作方便

用途:

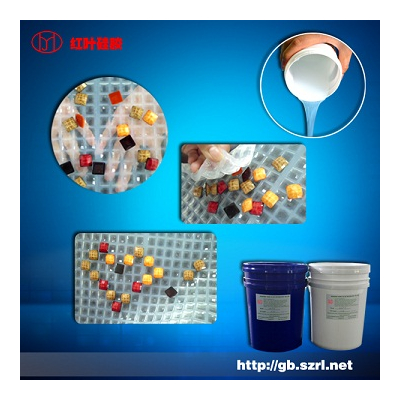

应用于仿锆石,仿宝石,树脂钻,水晶切面钻、仿zhen钻等钻类模具制作,可用于精密汽车、模型、机械零件等产品的模型制造,也可应用于家具业和电子业之模具制作的制造,制品透明性高,脱模性好的优点,可看到模具内灌铸材料是否有气泡等缺陷。

技术参数

|

型号 /项目 |

MJ2240A/B |

|

外观(A组份) |

无色透明液体 |

|

A、B组份比例 |

1:1 |

|

A组份粘度CPS |

30000 |

|

可操作时间(25℃) min |

30 |

|

硫化条件(℃/h) |

25℃/24或80℃/0.5h~1h |

|

密度/ g·cm-3 |

1.1 |

|

硬度(JIS A) |

40 |

|

断裂伸长率/% |

≥350 |

|

*撕强度/ KN·m-1 |

≥20 |

|

*拉强度/Mpa |

≥5.6 |

|

线收缩率/% |

0.1 |

模具硅胶的使用方法:

1、混合:A组份(基胶)与B组份(固化剂)按重量比例10:1或者1:1进行混合,混合可以手动或使用设备。

2、脱泡:混合后的胶料在灌模前应进行脱泡。少量使用时可在真空干燥器内进行,在真空下,胶料体积会发泡可*4~5倍,因此,脱泡的容器体积应比胶料体积大4~5倍,几分钟后胶体积恢复正常,当表面没有气泡逸出时(约10分钟)即完成脱泡工序。

3、表面处理:胶料要接触的模具表面或需灌封的材料表面需处理干净后用液体石蜡等作为脱模剂。

4、硫化和脱模:混合脱泡后的胶料置于120±5℃烘30分钟固化,60~70℃烘2~3小时固化,室温固化时间为24小时,固化的温度和时间可根据工艺条件而定。