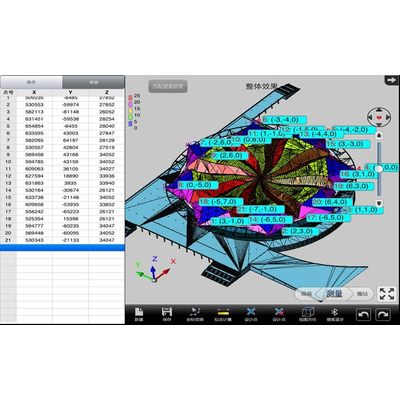

电脑模拟钢结构预拼装软件

青岛海徕DACS钢结构测量与模拟预拼装系统

为使钢结构节段节点等的加工拼装精度满足设计要求,应使用精度管理设备、技术和软件,通过全站仪或三维激光扫描仪进行精密三维测量、计算机模拟预拼装的方法,建立精度管理系统。

使用全站仪测量单节段节点的尺寸、端面、轴线、精度管理点三维坐标,计算三维偏差、几何特征及三维拼接中多节段节点间的错位量等信息,在计算机中对节段节点进行精度管理,减少误差的积累,按照精度管理的结果,指导节段节点的加工。

计算机模拟预测多节段节点拼接结果,通过控制节段节点加工过程精度,进而实现对安装后整体精度的主动控制。****由于单个节段节点加工误差的累积造成安装后节段节点的位置、线形、扭转等超差。解决由于场地限制而不能进行实际预拼精度验证的问题,实现三维预拼和整体预拼的计算,避免现场修整,保证工期。

一、 系统构成

全站仪、三维激光扫描仪

专ye测量附件

工业PDA、苹果iPad

DACS软件

二、 主要功能

1. 节段节点的尺寸测量精度管理

可生成“精度管理事前安排表”,表中所有三维坐标、长度等数据是设计数据。根据此表在现场进行二维或三维测量。三维坐标数据可直接导入到软件进行分析,二维测量数据需在软件模型上*两端点,也可自动计算偏差。

2. 三维实测点与精度管理点的自动匹配,偏差计算

三维实测点与精度管理点的匹配,既可使用****jia匹配(即整体误差****you),也可*基准点匹配(基准点的误差设为0)。计算切割修整量。整个分析过程含出具报表仅需几分钟。

3. 多节段节点的模拟预拼装

模拟预拼装有两种情况:

a、加工场地的节段节点之间的模拟预拼装,便于发现问题,及时修整

b、建设安装场地与加工场地节点之间的模拟预拼装,可根据安装场地的实际情况及时对正在场地加工的节段节点做出调整。

4. 加工制造精度检测表自动生成

既可生成直观的三维尺寸精度报表,也可生成传统易懂的二维尺寸精度报表。制造尺寸偏差等质量问题一目了然。

5. 现场安装*测量

根据设计模型自动提取*点三维坐标,上传至PDA连接全站仪进行安装*测量。空间三维坐标测量*法指挥(放样)调整方向与距离。记录实际的三维坐标偏差,为预调提供依据。

6. DACS-iPad版软件的*功能

可在施工现场使用****的CAD或BIM信息,在施工现场使用电子蓝图,不再需要设计图纸,避免施工中出错以及施工进度延迟。并且可通过蓝牙连接全站仪或手持测距仪进行现场测量工作。

7. 三维激光扫描仪与点云处理软件功能

可对场地加工部件批量扫描测量,并进行安装碰撞检测。扫描数据可整合到设计软件。

三、 培训与服务

1. 所有软件终身维护,终身升级。

2. 仪器软件均提供****现场培训服务,保证用户熟练掌握此系统。

3. 为用户提供24小时迅速响应服务。

4. 为用户提供贴身服务,在用户条件允许情况下,我公司可提供专ye技术人员进行跟踪服务,确保用户完成所有工作。

5. 可根据客户需求个性化定制软件。