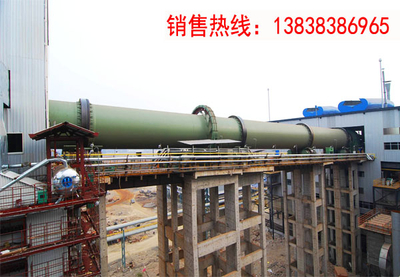

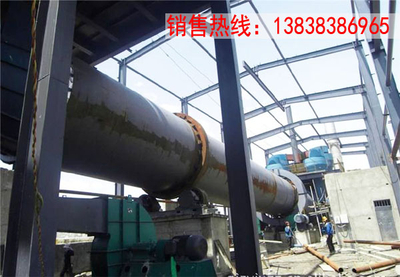

氧化锌焙烧窑-挥发窑氧化锌生产线

氧化锌焙烧窑-挥发窑氧化锌生产线适于烟化法冶锌,均可用碳(煤)作还原剂,在 1100-1250的高温下,将其中的铅、 锌、铟、锗等有价金属被CO还原进入烟气,然后再被氧化成氧化物, 并与烟气一同离开回转窑,进入收尘系统,经冷却降温被收集于收尘 系统中得到高品位氧化*。 此条生产线具体需根据用户生产要求和物料来进行设计定制的,整个生产过程简单、构造也合理,充分的利用各种设备简化生产时间,增加设备的工作效率,还在多种实践经验上进行了优化,优化后在确保了设备的生产出窑成品质量后,还节省了设备的资源浪费程度,节约了能源,让整个生产线工作更加的迅速,生产能力得到了提升,得到了用户的肯定。

氧化锌焙烧窑-挥发窑氧化锌生产线生产工艺为将废锌渣中配入一定比例(0.8:1)的焦粉,在1100~1300℃ 的高温下,废锌渣中的锌等有价金属(主要呈氧化物状态,部分呈硫化物状态存在)被*还原为金属而挥发进入烟气,在烟气中被氧化成氧化物,随烟气离开回转窑(挥发窑),被收集在收尘器内。该种工艺属于直接法生产氧化锌,生产工艺属于废物回收利用项目,成本较低。

工作优势

1、产品质量好。通过冶炼获得的氧化锌生产率高、产品质量好、结瘤量小。

2、节约成本。冶炼生产氧化锌时,可大幅度节约焦碳或燃煤,节省燃料成本,为用户节省资金。

3、设备配置简单。整条生产线上设备数量少,并且每个设备尽其所能,保证了用户的合理性。

4、运行流畅。整条生产线运行起来生产能力大,生产*,几乎无故障发生,值得选择。

氧化锌焙烧窑-挥发窑氧化锌生产线生产流程:先将物料输送到窑尾,通过回转窑的不断转动,进入窑尾的配料不停地进入烘干和预热段,然后进入中温段,****后进入高温段。氧化锌回转窑不停转动,在高温段翻动料面上产生很大很浓的*火焰,即锌蒸汽和各种金属蒸汽,随着窑内的强大的引风和鼓风逆向进入中温段、预热段、烘干段,同时与窑内的剩余氧气进行反应产生ZnO粉尘,但由于风量和风速较快,一下到达氧化锌沉降室。后续阶段还需冷却、气粉分离、脱硫、排渣等。

氧化锌是一种白色或微带*的纤细粉末;次氧化锌通常是由锌矿直接获取制成的较低档次的氧化锌,其成分仍是ZnO,含量通常为45%~65%。

氧化锌回转窑工作原理就是煅烧锌矿、处理含锌物的整个过程和原理。一般多采用氧化锌回转窑处理含锌的滤饼。滤饼中的锌主要以铁酸锌、氧化物和*盐形态存在,在氧化锌回转窑的高温下,铁酸锌和固体碳作用,还原为金属锌,同时锌、铅、镉的*盐也被还原,并以硫化物和金属形态挥发出来。从固相中还原和挥发出来的金属锌,在窑气作用下,又重新氧化,然后主要以氧化物形态产出。

注意:送入氧化锌回转窑中的空气量,应确保密中烟气有足够的氧量,使之能再氧化早先已被还原出的全部金属蒸汽、硫化物和*。增加氧化锌回转窑的空气量,则会使还原区向进料端延长。相反,减少空气量,则还原区缩短,还原区起始段向排料端延伸。

氧化锌焙烧窑-挥发窑氧化锌生产线冶炼生产氧化锌的工艺方法: 它是将锌炉料和焦煤粉碎成为小于 40 目颗粒料,将 锌炉料与焦煤按10.30~0.35 的比例进行混合拌匀得 到混合料,再将混合料制成有效直径为8-15 毫米颗粒 混合料,****后将颗粒混合料投入回转窑中进行冶炼。 它在含锌量为 15%~25%的氧化锌矿石或含锌工业渣 进行冶炼生产氧化锌时,具有大幅度节约焦碳或燃煤; 冶炼获得的产品质量好、****生产率结瘤量小的优点 1、大型氧化锌回转窑安装步骤: (1)由因当今自行式吊车其起重能力已达数百吨,因此 用其吊装回转窑已是近年****常用的种方法,此方法有 灵活、****、准备工作量小等优点,应为好的方法。 台自行式吊车(履带吊、轮胎吊、汽车吊)吊装回转窑其方法。 (2)回转窑筒节摆放的位置和方向,应视基础尺寸、筒 节直径和长度以及吊车的起重能力而定,或垂直于窑 的纵向中心摆放,或与其纵向倾斜一个角度摆放。 (3)吊车一般均置于基础侧面。若吊车起重能力能胜 任,则应将轮带在起吊前套装在筒节上,以减少高空 作业量,并解决了在高空套装轮带的难题。

氧化锌的生产方法大体上可分为“火法”和“湿法”两大类。“火法”又分为直接法和间接法两种。直接法又称美国法,它以矿石为原料,经高温还原、氧化,直接获得氧化锌产品。该法虽能以矿石为原料,但缺点是能耗大,产品质量不稳定,*品率很低。间接法又称法国法,它是以高纯锌锭为原料,经高温升华、氧化制得氧化锌。该法的优点是产品纯度高,缺点是锌锭价格昂贵,能耗大,成本高,产品活性低,使用面受到限制。“湿法”又称化学法,现有的“湿法”工艺主要有酸浸法和氨配合法,酸浸法是以粗氧化锌或锌矿砂为原料与稀酸反应,再经除杂、中和、干燥和煅烧制得活性氧化锌。该法除杂任务大,工艺复杂,成本高,废水量大,废水处理困难,易污染环境。氨配合法是以粗氧化锌或脱硫用过的锌触媒焙烧物为原料,该法同样也会对环境造成污染。“湿法”工艺是近年来兴起的生产氧化锌的方法。目前国内氧化锌生产以火法为主(约占总量80%),湿法为辅。

锌矿物粒度:5-15mm,粒度太粗,虽然物料的透气性好,但其与 还原剂接触面小,影响金属氧化物的还原速度、粒度大细,物料的透 气性不良,也影响还原速度,同时部份粉尘易带入收尘系统,影响*质量。 矿物品位铅锌含量:锌20%左右,铅低于6% 铅锌含量过高,铅锌挥发不完全,锌含量过高,易产生局部高 温。铅含量高则使炉料熔总降低,易于软化影响挥发。 燃料品质回转窑挥发浸出渣、氧化矿,一般采用焦粉(*煤)作燃料 (兼作还原剂)。正常情况下,窑温主要靠焦粉,锌蒸气的燃烧来维 持,只有当开窑升温或窑内热量不足时,才使用重油(煤气式焦粉) 等辅助燃烧。 焦粉中的挥发物过高,不利于反应带的延长。焦粉的灰分也不宜 太高,一般要求焦粉中含固定碳65-75%;挥发份4-7% 灰分20-25%。 燃料粒度焦粉的粒度对生产的影响很大。粒度太粗,炉料会过早软化,渣 *矿业公司3360t炉料/d 挥发窑氧化锌生产线 含锌升高至2.56%;粒度太细,炉料的透气性不好,翻动不良,渣含锌也 高2.18%。合适的焦粉粒度组成为小于5 的占30%以下,5-10 50%以上,大于15的占20%以下,渣含锌1.50%以下。 度:25mm(经*碎)初水份:2% 堆积角:45 O2Ca ii.燃料 份:15%堆积角:45 *矿业公司3360t炉料/d 挥发窑氧化锌生产线 挥发份固定碳 低位热值序号 iii.自然状况 拔:600m夏季平均气温:30 温度控制序号 炉料温度()炉气度度() 回转窑冷却带 冷却器出口 ii.回转窑操作 窑内负压:20~50Pa窑身转速对于炉料在窑内停留时间,反应速度及反应的完全程度 有很大的影响,转速太大,炉料在窑内停留时间短,虽然翻动良好,但反 应不完全,渣含锌升高.转速太慢,炉料在窑内停留时间长,焦粉燃烧完 全,但处理量低.一般来说,对于 42m 的回转窑,炉料在窑内停留时间为 *矿业公司3360t炉料/d 挥发窑氧化锌生产线 窑内温度愈高,铅锌氧化物的还原速度愈快,挥发愈完全.但温度过高,对窑衬的腐蚀加剧大缩短窑衬寿命,且可能产生炉料熔化,形成 炉结。恶化操作过程,降低金属回收率,因此,应根据炉料的熔点及 性质控制适宜的温度。窑内温度沿窑长方向可分为四个带,即干燥带、 预热带、反应带、冷却带。其中反应带****长,温度高,一般反应的 温度为1100-1200,窑尾烟气温度为650-750。 窑内负压一般控制为 20-50Pa,负压过大:进入窑内空气增多, 反应带后移,窑尾温度升高,进料溜子易损坏,甚至有细颗粒进入烟 道,影响氧化锌的质量,负压过小,窑内空气量不足,反应带前移, 窑渣含锌高,甚至窑头可能出现冒失现象。 强制鼓风是****窑况的主要因素之一,它可使窑温均匀,反应带 延长,并能使炉料适当翻动,保证窑内5%的过氧率,加速反应过程, 生产实践证明,强制鼓风可****生产能力10~25%,铅锌回收率**** 4~5%及2~3%还可延长窑的寿命。

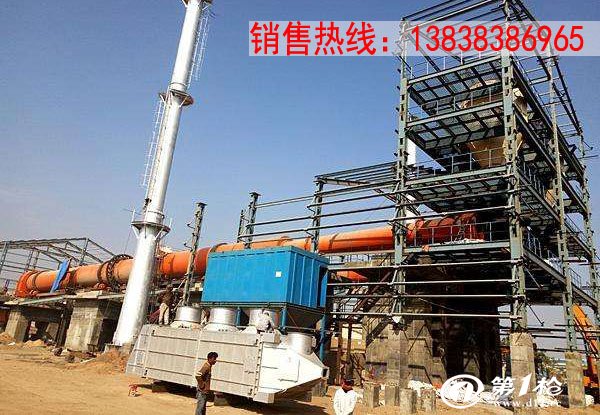

某生产厂家采用直接法生产次级氧化锌,生产流程可以归纳四个步骤:混合原料,回转窑冶炼,烟气冷却,布袋收尘。具体如下

将含锌渣料和煤按照7:3的比例混合均匀,得到适宜于回转窑熔炼的混合料。将混合料加入回转窑内,鼓风加温冶炼,使混合料中的氧化锌被碳和*还原成锌蒸汽,再与空气中的氧气和二氧化碳发生氧化反应,生产氧化锌以*的形式存在于冶炼烟气中,高温烟气通过冷却水箱间接冷却后进入管座中,在管座中继续进行自然冷却,并且将部分氧化锌从*中沉降较后通过布袋收尘室,收集的粉尘就是次氧化锌产品。

次氧化锌与氧化锌的区别:

铅锌矿物原料大多数都为铅锌矿共生,经过优先浮选很难达到铅锌完全分离。铅锌矿冶炼是将锌富集在渣中,然后用烟化炉处理炉渣,产出氧化锌或者次氧化锌。此外,湿法炼锌厂产出的浸出渣以及贫氧化锌矿经过回转窑烟化得到氧化锌或者次氧化锌。次氧化锌的主要成分是ZnO,只是品位一般为45%~65%。所谓“次"是指品位次。

氧化锌回转窑污染防治的措施:

通过原料渣和发生炉渣的规范堆放和管理可减少扬尘。通过采用低硫煤和石灰燃烧固煤减少硫的排放量,炉窑烟气经工艺收尘后经排气筒排放。收集下来的*就是产品次级氧化。布袋收尘的效率取悦于布袋的滤料,冶金行业的布袋收尘器效率可达99.6%。

总结:

回转窑对于现代工业特别是建筑材料生产必不可少,但在其生产过程中往往伴随着空气,水等污染。如何在稳定生产的同时降低污染,是回转窑生产厂家及相关从业者一直奋斗的目标。河南豫晖一直致力于回转窑设备的研发和制造,设备采用行内的“悬浮窑”,“预热窑”,“回转窑余热再利用”等****生产技术,不仅加快了回转窑煅烧焙烧效率,更是充分利用窑尾热量,降低对于环境的污染。

大型氧化锌焙烧窑价格高于传统设备是一定的,但具体价格是多少无法给出,因为其价格会受型号、配置、厂家性质、市场需求等因素影响,出现较大差异。想具体了解的用户可向厂家咨询。

公司有现代化的管理和完善的质量体系、丰富的行业经验,*的生产理念,多年来郑矿机器为冶金、选矿、水泥建材等行业提供了大量高质量的装备。主要的产品有:鄂式*碎机、锤式*碎机、反击式*碎机、辊式*碎机;球磨机、冶金球磨机、水泥球磨机;烘干机;回转窑、活性石灰回转窑、水泥回转窑、石灰回转窑;预热器;冷却机;除尘器;冶金焦炉;磁选机;浮选机;分级机;给料机;提升机;输送机等水泥建材、冶金、选矿、焦化、耐材、化工冶炼等成套机械设备。

我公司金属镁行业设备制造,金属镁设备远销东南亚、南非、东欧、巴基斯但、尼日利亚等*。其行业主要设备:回转窑、竖式预热器、竖式冷却器、单筒冷却机、球磨机、颚式*碎机、YK系列圆振动筛、TD系列固定带式输送机。GS系列滚筒筛、圆盘给料机、风扫煤磨机、煤粉燃烧器、煤气烧嘴、螺旋泵、除尘器等成套金属镁冶炼机械设备,产品**各大部分省区。