铝合金轮椅焊接机器人-焊接机器人-科慧科技专注机器人23年

箱体类工件机器人控制系统功能

1、用户可根据工件情况,通过焊接工艺评定设定*参数,存储在相应的程序位置。操作者通过调用程序进行工作,减少意外出错机会同时也有利于工艺纪律的执行针;对不同的工件,铝合金轮椅焊接机器人,可设置不同的焊接程序并编号,进行预约,在焊接时从触摸屏上直接调用对应的焊接程序进行焊接。工作时,控制系统按操作者选用的程序完成工件的装夹和自动焊接。

2、具有手动和自动控制功能:在手动状态可通过设置在操作盒面板上的人机界面上实现每一部动作的手动控制,该设计是方便设备的调整。在该状态也可进行焊接。在自动状态,操作人员只需按双启动预约按钮盒,设备就可以按选定的预设动作程序完成工件的转动到位、焊接和回位。

3、工作站系统具有报警、自诊断、软限位及互锁功能。采用彩色触摸屏人机界面对全焊接过程进行监控,当设备出现故障时,设备能自动停止并发出报警信号,故障位置人机界面显示。控制柜上方设置三色状态指示灯(绿色:工作状态;*:等待状态;红色:故障)。

4、程序控制焊枪的清枪、剪丝及喷硅油动作。

5、工作站控制系统选用模块化结构形式的PLC便于以后扩展,配电箱焊接机器人,保证现有夹具的控制。工作站采用彩色触摸屏,屏内设置有效无效按钮和通断灯,利于检测。

6、控制柜与焊接电源和传输线之间采用标准的线槽盒进行连接,规范整洁。

7)气路系统:

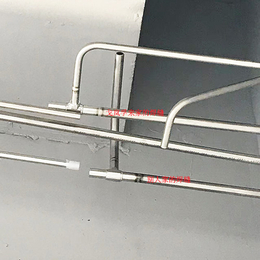

设置*的气动系统,可对工作站的自动清枪装置、工装夹具等进行*控制。对外气源压力要求:0.5-0.7Mpa,气缸使用气压调节范围:0.4-0.6Mpa。气动元器件采用AIRTAC/HITOP公司产品。

?两大因素驱动焊接机器人市场增长

两大因素驱动焊接机器人市场增长

不过,巨大差距的存在反过来看也意味着巨大增长空间的存在。当前,在两大驱动因素的作用下,我国焊接机器人市场还将保持稳定持久的增长,未来我国焊接机器人的发展潜力仍然十分巨大。

现阶段,一方面由于工资、环境、老龄化等原因,焊接行业的低端劳动力供给不足,另一方面受人口红利消失影响,企业人力成本不断攀升,不锈钢轮椅焊接机器人,两方面的原因导致“机器换人”成大势所趋,机器取代人工成为焊接机器人发展的重要驱动力。

此外,当前我国经济发展正面临严峻挑战,劳动力成本上升、能源紧张、资源匮乏、环境污染严重等问题的出现,急需我国适时调整现有经济结构,进行产业的*升级转型,而经济结构转型和产业升级需要大量的自动化成套设备相配套,这也成为焊接机器人发展的又一驱动因素。

综上所述,焊接机器人,机器换人和产业升级是推动焊接机器人发展的两大重要驱动因素,在它们的共同作用下,已经有不少业内人士预测,未来国内企业对焊接机器人的需求量将以每年40%以上的速度迎来增长。

点焊机器人的焊接装备,由于采用了一体化焊钳,焊接变压器装在焊钳后面,所以变压器必须尽量小型化。对于容量较小的变压器可以用50Hz工频交流,而对于容量较大的变压器,已经开始采用逆变技术把50Hz工频交流变为600~700Hz交流,使变压器的体积减少、减轻。变压后可以直接用600~700Hz交流电焊接,也可以再进行二次整流,用直流电焊接。

这种新的电伺服点焊钳具有如下优点:

1)每个焊点的焊接周期可大幅度降低,因为焊钳的张开程度是由机器人控制的,机器人在点与点之间的移动过程、焊钳就可以开始闭合;而焊完一点后,焊钳一边张开,机器人就可以一边位移,不必等机器人到位后焊钳才闭合或焊钳完全张开后机器人再移动;

2)焊钳张开度可以根据工件的情况任意调整,只要不发生碰撞或干涉尽可能减少张开度,以节省焊钳开度,以节省焊钳开合所占的时间。

3)焊钳闭合加压时,不仅压力大小可以调节,而且在闭合时两电****是轻轻闭合,减少撞击变形和噪声。

铝合金轮椅焊接机器人-焊接机器人-科慧科技专注机器人23年由郑州科慧科技股份有限公司提供。“焊接机器人,自动化焊接生产线,工业机器人工作站,自动化生产线”就选郑州科慧科技股份有限公司(www.zzkehui.cn),公司位于:郑州市黄杨街41号科慧产业园,多年来,科慧科技坚持为客户提供好的服务,联系人:科慧。欢迎广大新老客户来电,来函,亲临指导,洽谈业务。科慧科技期待成为您的长期合作伙伴!