精密压铸车间公司-精密压铸车间-无锡朗维科技公司

压铸模具怎么评定其质量

压铸生产是离不开压铸模的,模具质量的优劣直接影响到企业的正常生产。一个设计优良的压铸模具可以****d限的发挥设备的生产效率,有效地降低压铸生产的能源费用,降低压铸件的废品率。

使用《压铸模具试模单》来检验压铸模具的工作状态,这是****直接****k靠的验收方式;试模单需要记录的主要内容有:

1、试模过程中模具活动部分动作情况,应灵活、稳定、准确可靠,是否有歪斜和卡滞现象。

2、冷却水路及液压油路应畅通、不渗漏;

3、模具排气良好,金属液是否有飞溅现象;

4、模具所有要求固定的零件是否相对窜动;

5、滑块运动应平稳,合模后滑块和楔紧块应压紧,接触面积应不小于四分之三,开模后限位应准确可靠;

6、模具顶出杆无异响,顶出回位正常;

7、冲头跟出无异常,产品顶出无异常;

8、开模无拉裂、变形、产品件掉定模等现象;

9、模具预热后对产品件的尺寸初步检查结果;

根据试模的产品来进行检验

设计制作精良的压铸模具,模具的预热件数量会大大减少,且生产的产品件的外观一般是非常的*亮。压铸件上缺陷的多少是检验一副模具成型性能的简单准则

无裂纹、表面气泡、出模拉伤、疏松、冷隔、流纹、变形、收缩、欠铸等缺陷;对于上述缺陷,能通过工艺调整进行消除的,可调整工艺,不能消除时,必须对模具进行处理,否则,该模具只能判定为不合格;尤其要注意的是:那些非正常工艺下生产出的少部分样品件,虽然样品件是合格的,并不能代表这个模具是合格的。在模具验收时应引起重视。因为非正常(不在工艺范围内)生产工艺会对设备、模具造成很大的危害,有时甚至会发生安全事故。

压铸模具的验收,是对压铸模具综合考查的过程,应严格把关、认真对待;从中发现今后模具使用中可能存在的隐患,便于后续的安全生产;在试模中发现一些模具的不稳定因素,采取及合理的应对措施,有利于今后压铸件质量的稳定。

精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商

压铸模具失效,为什么铝合金压铸生产中会出现

压铸模具是压铸生产的关键,直接影响着压铸件的表面质量、尺寸精度、生产效率和经济效益。铝合金压铸模具经过一段时间后不可避免地要失效,其主要失效形式是热疲劳、磨损、焊合、腐蚀和断裂。目前我国压铸铝合金模具在生产形状复杂的大件时,精密压铸车间公司,疲劳试验在6000~8000次,即在型腔表面出现疲劳裂纹,20000~30000次就会报废,模具使用寿命大大低于国外压铸模具的使用寿命,增加了压铸生产成本,影响了我国压铸行业的竞争力。

对压铸模进行失效分析,并针对失效原因进行相应的改进,可有效延长压铸模的使用寿命,对****压铸件的加工质量和生产效率具有十分重要的意义,可****压铸生产的经济效益。

失效模具型腔表面主要是冲蚀坑,大小比较均匀,冒口所对部位有明显的冲蚀坑外,表面明显具有一定方向的划痕,划痕上分布有大小不等的铝合金块状物。

由于高温液态金属的冲刷,模具型腔表面首先冲击坑及犁沟,模具的表面表面变得凹凸不平,造成局部应力远远大于名义应力,产生应力集中的现象,这些部位是裂纹产生的危险部位。另外,分布在模具型腔表面的夹杂物,如氧化物、硫化物等,在热循环过程中与基体脱离,精密压铸车间,直接成为热疲劳裂纹。

压铸模具的残余应力较为复杂,主要是在机械加工、电火花加工、热处理及生产过程中热冲击产生的热应力等原因产生。模具使用一定时间后,模具的表面的残余应力为压应力,裂纹前端无论是平行于裂纹扩展方向还是垂直于裂纹的扩展方向,都受压应力。

对失效的模具进行损伤处的外观分析、断口分析、金相分析、无损探伤等,了解模具损伤的种类,寻找模具损伤的根源,观察损伤部位的表面形貌和几何形状、断口的特征、模具的内部缺陷、金相*的组成及特征,结合各部分的分析结果

在实际生产中,模具的工作条件和工作环境往往比较复杂,因而其失效形式以及引起模具失效的原因也是多种多样的,对其进行失效分析的具体方法和步骤也各不相同。但只要掌握了模具失效分析的一般规律,充分利用已有的技术资料和分析手段对失效模具进行综合分析,就能准确找出其失效原因。

精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商

压铸模具材料的选择

压铸模具的性能和使用寿命与模具的材质紧密相关。

好的压铸模具制造材料一般有以下特点:

良好的切削性和锻造性;

高的*、耐蚀性能;

在高温下高强度、高红硬性、*高温氧化性、*冲击韧度和回火稳定性;

良好的导热性和*p劳性;

热膨胀系数小;

较小热处理变形率和好的淬透性。

我国过去普遍使用3Cr2W8V热作模具钢,压铸模寿命为5万模次左右。

90年代引进热作模具钢,所生产的压铸模使用寿命可达15~20万模次,是目前广泛应用的压铸模材料。3Cr2W8V热作模具钢有较高的强度和硬度、耐冷热疲l性良好,且有较好的淬透性,但是韧性和塑性较差,使用寿命不长,精密压铸车间厂商,且合金度高,精密压铸车间厂家,成本高。

中温(~600℃)下的综合性能好,淬透性高(在空气中即能淬硬),热处理变形率较低,其性能及使用寿命高于3Cr2W8V。

压铸模具的选材,除了依据浇铸金属的温度和浇铸金属的种类,还应考虑压铸模的各部件受到浇铸金属的冲击和磨损。温度越高,材料应具有越高的热p劳性能和高温性能。磨损较严重的部件应具有更高的硬度。

压铸模具工作条件的日益苛刻,对模具材料的冶金质量、性能、寿命等要求不断****,特别是材料纯净度、等向性要求更高,一些高合金、高质、优化的模具材料不断出现,反过来也****压铸行业的发展

精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商精密压铸车间厂商

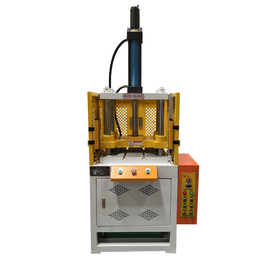

精密压铸车间公司-精密压铸车间-无锡朗维科技公司由无锡朗维科技有限公司提供。精密压铸车间公司-精密压铸车间-无锡朗维科技公司是无锡朗维科技有限公司(Lwhtek*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:邵经理。