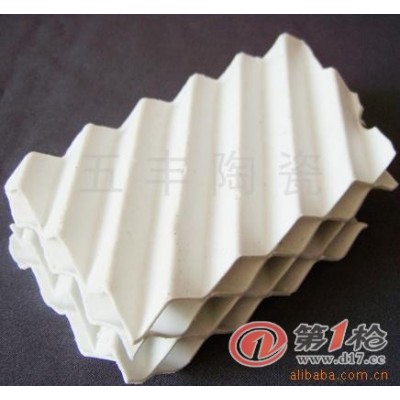

吸收塔填料陶瓷波纹板

陶瓷波纹填料

陶瓷波纹填料是由许多具有相同几何形状的波纹片单元体相互平行叠加组成,其应用外型为立方体单元圆柱体单元等。由于陶瓷波纹填料的*结构充分利用了陶瓷材料的****性能使填料更加规整,其分离效率与格栅式塔散堆填料相比,它具有*,压降低,处理量大,持液量小,放大效应不明显,操作弹性大等优点,是一种耐腐蚀耐高温的新型的理想填料。主要适用范围:

1:对压降和理论板有严格要求的腐蚀性混合物的精馏吸收,解吸等。

2:真空至加压体系的操作过程。

3:卤化有机化合物的精馏。

4:用于特珠钢,玻璃钢,和搪瓷等,耐腐蚀的塔器内件。

5:用于换热器,除务器或催化剂,载体等。

主要规格型号

100x | 125X | 160x | 250x | 350x | 450x | 500x | 550x | 650x | 700x |

100Y | 125Y | 160Y | 250Y | 350Y | 450Y | 500y | 550Y | 650Y | 700y |

化学成份及性能

SiO2 | Al2O3 | Fe2O3 | CaO | MgO | 灼失 | 耐酸度 |

≥72% | ≥23% | ≤0.5% | ≤1.0 | ≤1.0 | ≤5.0 | ≥99.8 |

物理性能

密度 | 吸水率 | 耐温度 | 温度急变性能 | *压强度 | 莫氏硬度 |

2.5g/cm3 | ≤0.5% | ≥800℃ | 0-180℃ | ≥130Mpa | ≥7级 |

100型

适中的表面积高空隙率大处理量的陶瓷波纹填料,特别适用于炼油加工高酸值****以****环烷酸的腐蚀,****的*腐蚀性能,是其它材质填料无法达到的,用于石油化工企业,脱硫装置和塔器。

型号 | 空隙率 | 片厚 | 堆积密度 | 齿形角(o) | F因子 | 理论块数 | 压力降mm/hy/m |

100y(x) | 87.5 | 2.5&plu*n;0.5 | 320 | 80 | 3.5 | 1 | 1.3 |

250型:

规整陶瓷波纹填料 与常规填料相比,处理量*50%以上;

每块理论板数阻力降为0、4-1mbar;

每m填料相当2-3理论板数;

具有较理想的比表面积和满意的空隙率,且通量大,尤其在分离含矿物盐水溶液反应混合物,有机酸水溶液精镏、*介质吸收(解吸)等过程中,是其它各种填料难以比较的。

型号 | 空隙率 | 片厚 | 堆积密度 | 齿形角(o) | F因子 | 理论块数 | 压力降mm/hy/m |

250y(x) | 82 | 1.4&plu*n;0.2 | 450 | 80 | 2.5 | 2-3 | 2.2 |

350型

比表面积*,适用于分离效果要求较高的塔器,同时适用于需要高真空的减压过程,是玻璃、玻璃钢、搪瓷等塔器内耐高温,耐腐蚀的理想填料

型号 | 空隙率 | 片厚 | 堆积密度 | 齿形角(o) | F因子 | 理论块数 | 压力降mm/hy/m |

350y(x) | 80 | 1.2&plu*n;0.2 | 490 | 80 | 2 | 3.5-4 | 2.6 |

450型

理想的表面积高传质效率,****的负荷范围为F因子1.5-2。理论板数4-5级,适用于对压降和理论板数有严格的要求,腐蚀性混合物的精溜,吸收(解吸)。在石油化工精细化工,医药化工,等行业中广泛的应用。

型号 | 空隙率 | 片厚 | 堆积密度 | 齿形角(o) | F因子 | 理论块数 | 压力降mm/hy/m |

450y(x) | 76 | 1&plu*n;0.2 | 552 | 80 | 1.5-2 | 4-5 | 4.4 |

700型

规整700Y/X型强化瓷质波纹填料*高质量,高比表面积的陶瓷波纹填料。常用于精密****的精溜塔器中,是出口化工企业高纯度*产品的*。建议塔器较高时每隔2-3m填料层高设置一个支承格栅。

型号 | 空隙率 | 片厚 | 堆积密度 | 齿形角(o) | F因子 | 理论块数 | 压力降mm/hy/m |

700y(x) | 70 | 0.8&plu*n;0.1 | 680 | 80 | 1.2-1.3 | 6-7 | 5.3 |

孔板波纹填料

分布均匀的孔扳波纹开孔率5%~10%更多增加汽液的纵横向混合以至在更换塔内原有填科的基础上其*处理是方面具有更大的潜力。

菱锥凸点波纹填料

新的凸点规整波纹填料,比表面积增加15%—20%从而使填料的吸附作用更大。

轻质波纹填料材质密度为:一般波纹填料的63%.其理化性能符合陶瓷填的标准,是解决耐腐蚀耐高温,减轻塔体负荷的理想产品。

执行标准:中华人民共和国化工行业标准GB/T 18749-2002《耐化学腐蚀陶瓷塔填料技术条件》。