阻燃橡胶板5mm_联众橡塑(在线咨询)_北京阻燃橡胶板

目前市场上的橡胶板应用广泛,其中绝缘橡胶垫凭借*的性能特点也广泛应用于各个场所,那么对于绝缘橡胶板该如何鉴定好与坏呢?下面南京联众橡塑高分子材料公司给大家介绍一下如何辨别,拿到样品后观察这几点:

1.首先,不会有刺鼻气味。对于橡胶产品,有气味在所难免,但是气味一定不能过大。这就如开头咱们讲的,阻燃橡胶板气味过大影响使用人员。气味过大的绝缘胶垫也是次生胶添加量过多的****直接表现。绝缘胶垫

2.看阻燃橡胶板拉伸度,好的绝缘胶垫一定是富有弹性的。绝缘胶垫除了有绝缘作用还有解乏的功能。用力拉扯绝缘胶垫,感觉弹性十足而且不会拉断,这样的绝缘胶垫可以算是不错的产品。

3.拉一拉,折一折,阻燃橡胶板5mm,不会出现断裂。易断裂的绝缘胶垫多种是原料里添加了回收胶,这样的绝缘胶垫绝缘性能差,影响人身安全。

4.也是****重要的一点,做耐压等级检测。绝缘胶垫铺设于电力场所,这就要求我们所采购的绝缘胶垫必须要达到规定的耐压等级。

1) 绝缘橡胶垫按是否夹介质,可分为纯胶胶板和夹布、夹金属骨架层胶板等品种;

2)绝缘橡胶垫按颜色和表面处理,可分为:黑色橡胶板、绿色橡胶板、红色橡胶板、白色橡胶板、*橡胶板、蓝色橡胶板、灰色橡胶板、布纹橡胶板、超宽橡胶板;

3)绝缘橡胶垫按物理性和化学性能,阻燃橡胶板可分为:夹布橡胶板、贴布橡胶板、绝缘橡胶板、耐油橡胶板、耐酸碱橡胶板、条纹防滑橡胶板、方块防滑橡胶板、圆扣防滑橡胶板、防腐衬里。

减振阻尼橡胶板配方设计简述

2.硫化体系的影响

硫化体系与硫化胶的刚度、tanamp;、耐热性、耐疲劳性均有关系。一般硫化胶网络中硫原子越少,交联键越牢固,阻燃橡胶板5mm,硫化胶的弹性模量越大,tanamp;越小。各种硫化体系的耐热疲劳寿命抝下:无硫硫化体系gt;EVgt;SEVgt;CV。

交联剂用量的影响:在SBR中随*用量增加,静刚度上升,阻尼系数下降,阻燃橡胶板5mm,动刚度基本不变。

3.填充体系的影响

填充体系与硫化胶的动模量、静模量、tanamp;有密切关系,当硫化胶受力产生形变时,橡胶分子链段与填料之间或填料与填料之间产生内摩擦使硫化胶的阻尼*。填料的粒径越小,比表面积越大,与橡胶分子的接触面越大,其物理结点越多,触变性越大,在动态应变中产生的滞后损耗越大。因此填料的粒径越小,活性越大,硫化胶的阻尼性、动模量和静模量也较大。填料粒子形状对硫化胶的阻尼和模量也有影响,例如片状云母粉可使硫化胶获得更高的阻尼性和模量。

在减振橡胶板配方中,NR使用SRF和FT炭黑较好;合成橡胶可使用FEF和GPF炭黑。一般随炭黑用量增加,硫化胶的阻尼系数和刚度也随之增加。另外随炭黑用量增加,对振幅的依赖性也随之*。

橡胶板常见的质量问题及处理方法

生产工业的不到位容易造成造成橡胶板表面缺胶、麻点、气泡、分层等缺陷。硫化工艺是影响橡胶板的质量的重要因素之一。与硫化工艺方法、橡胶板胶料在模型中的流动性及硫化过程的加热历程有较大的关系。

橡胶板制品的缺胶产生原因:半成品单耗不足,平板上升太快,胶料没有充分流动,模具封不住胶料,模具排气条件不佳,模温过高。解决办法有:重新确定模具装胶量,北京阻燃橡胶板,减慢平板上升速度并反复放气,改进模具设计,降低模温,加快操作速度。

橡胶板表面出现气泡原因:配合剂中含有硫化分解的气体的物质,工艺加工时窝气,模腔中的空气没有完全排出,模具没有排气线。解决办法:合模前反复放气,模具加开排气线,配方中加入氧化钙。

橡胶板表面粗糙的原因:模具表面粗糙,混炼胶焦时间过短。解决方法为清洗模具,延长焦烧时间。

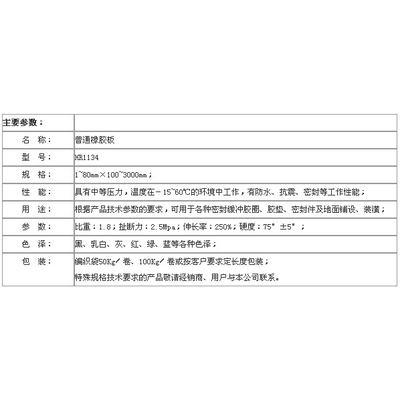

阻燃橡胶板5mm_联众橡塑(在线咨询)_北京阻燃橡胶板由南京联众橡塑高分子材料有限公司提供。阻燃橡胶板5mm_联众橡塑(在线咨询)_北京阻燃橡胶板是南京联众橡塑高分子材料有限公司(www.njlzxj*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:李经理。同时本公司(www.njxiangjiao*)还是****从事安徽橡胶板厂家,橡胶板生产厂家,普通橡胶板生产厂家的厂家,欢迎来电咨询。