3吨中频熔炼炉_重庆中频熔炼炉_利能电力

炉子使用过程的各种工艺对炉子的使用寿命也相当重要,各种操作不当均可能会降低炉子的使用寿命。因此在使用过程中应注意以下几点。

1)由于新炉的烧结层较薄,因此新炉的使用工艺很重要。新炉出水的*炉应出50%即加料熔化,这样可避免全部出水后加料使炉衬骤冷而出现裂纹等缺陷;新炉尽可能地进行连续熔炼,小型中频熔炼炉,避免间断熔炼忽冷忽热而造成的裂纹,一般应连续熔化1个星期;新炉使用时,下料时尽量避免强烈冲击炉底和炉墙,避免在强烈冲击下出现的炉衬剥落、裂纹等。因此要获得高炉龄,炉子早期用炉工艺要做好。

2)中频熔炼炉熔炼过程中尽量避免高温熔炼。在高温状态下,重庆中频熔炼炉,炉衬将与铁液进行坩埚反应,如下式:SiO2 2C→Si 2CO,温度越高、C越高、Si越低,炉衬的蚀损将加剧,尤其在新炉时更为明显,因此熔化时在保证出水温度下尽量避免高温,出水温度为1490℃~1540℃,但在熔炼过程中一般控制在1490℃~1520℃;值得一提的是,在出水后断电使处于较低温度保温,3吨中频熔炼炉,准备出水时再根据上一包水的温度进行升温,这可减少高温铁液对炉衬的侵蚀,延长炉衬使用寿命,降低电耗,是****炉龄、降低电耗的好方法。

3)避免炉衬过热。由于中频炉升温速度相当快,当熔炼工不注意时,使炉料出现"架桥"现象而使炉衬出现局部高温甚至超过炉衬的耐火度,这样有可能使炉衬熔融而蚀损;或者当炉前工不注意时,熔化温度太高时也可能使炉衬熔融而蚀损;这样将大大降低炉衬的使用寿命,因此,在熔化过程中一定要随时注意,比如熔化工要勤捅料、炉前工根据铁水颜色随时掌握铁水温度以确保炉衬安全。

4)在使用过程中,由于故障等原因需要长时间停炉时,应将炉内的铁液倒空,避免铁水冷凝时对炉衬的拉裂而使炉衬损坏;当无法倒清铁水时,且铁水已经冷凝,在无法判断炉衬是否完好时,为了安全起见应进行拆炉。

5)使用过程中尤其新炉时尽量使用干净的炉料。

6)在停炉冷却时,为了避免炉衬骤冷,应进行空炉冷却,同时为避免炉衬在冷却过程中上下温差过大而产生裂纹,应盖炉盖,使炉衬在冷却时上下均匀,从而保证炉子的使用寿命。

7)由于炉冷时不可避免的出现垂直裂纹,因此,冷炉启动时,应先低温烘炉,再进行熔化,从而使裂纹能先弥合,避免铁水熔化时渗入裂纹使裂纹进一步扩展。

8)炉子使用过程中要注意观察炉况,观察好炉况就是对炉子的一种保护,每3日测量炉底,每日每炉均要观察炉墙,从而保障了炉衬的安全。

9)对电炉设备进行维护和*,如经常进行吹扫线圈,清扫线圈上的杂物****线圈击穿,从而避免了由于设备故障而导致的拆炉,有效的****了坩埚使用寿命。

中频熔炼炉过滤氮在钢及合个中的作用人气中有质鼠分数为的氮气,钢及合金在冶炼和帱过程中,不可匍免地要与人气接触,所以,氮是钢与合金中常见的气体之一。氮氢的们用不同,氢是*无矗的元素而在情况下是*的,孔一些情况下又是有益的。因此应根据不同种来控制其笊,使苁保持所需要的范围。氤的有益作用。

氮在钢及合金中的有益们用如下。细化结构钢品粒,并****结构钢的强度这可用下式表示:丛式中头一屈服强度, 一铁素体晶粒度。

传统的强韧结构钢板用铝处理,中频熔炼炉价格,并在1173K正火,在热轧时,溶解的铝和氮形成氮化铝。在正火过程中,在铁素体内氮化铝沉淀,并且细小的氮化铝粒子起钉扎剂作用,阻止奥氏体品粒长大。

用氮化铝作第二相来****低合金钢的强度。如汽车传递部件(或齿轮)用钢,由原来的低碳钢改用中碳含钒钢,钢中的氮化钒在锻造空冷后,起弥散强化作用。该钢种强度达到800-1100MP*别,并且省去了热处理工序。氮化钛粒子相对稔定,更适合作为第二相粒子产生弥散强化。一般说来,钛含量为0.01%,并通过连铸就可达到强化在工程用钢中氮也貝有表面强化作用。实现表面强化主要有两种办法,一种是渗氮,另一种是碳氮共渗。在条件下,通人氨气,发生反应2NH是3H20反应生成的氮子渗进钢的表面。对合金钢,渗氮时间为80h,可产生厚度为。的硬化层碳氮在43K氨气气氛可产生更厚的硬化层,大约为五。

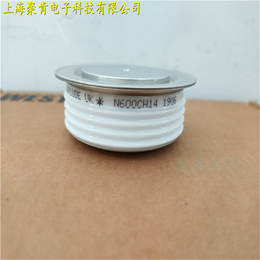

3吨中频熔炼炉_重庆中频熔炼炉_利能电力由襄阳利能电力电子有限公司提供。3吨中频熔炼炉_重庆中频熔炼炉_利能电力是襄阳利能电力电子有限公司(www.xylndl*)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:夏经理。