选择性催化还原法脱硝服务_三色环保_泰州选择性催化还原法脱硝

对催化剂孔结构进行优化****其重要。需要对催化剂孔结构进行了特别设计,减小了扩散阻力,从而增强了均相催化剂抵*shen化物的能力。除了均相催化剂本身固有的特性和特别设计的特性外,选择性催化还原法脱硝服务,还采用了基于实验室和现场测试建立起来的计算机模型。这些模型预示了为保证各特定应用中正确催化剂体积应控制的催化剂毒物聚积速度。

除了催化剂的制造和设计技术之外,shen*还可以利用系统防范措施加以减缓。其中一项系统防范措施就是使用燃料添加剂。为了****高浓度气态shen化物(As2O3)的出现,可以在燃料中添加石灰。石灰与燃料之间的典型重量比为1:200~1:50(石灰 1:400 ~ 1:100),具体依机组类型和气态shen化物浓度水平而定。

如何控制ABS

控制ABS的形成,主要通过控制运行温度、降低SO2/SO3转化率和氨逃逸率等途径。

1、合理控制喷氨温度

*氢1铵的形成是可逆的,将温度升高到316℃即可使*1氢铵升华。当ABS造成堵塞情况较严重时,可适当****喷氨温度或者进行省煤器水旁路或烟气旁路改造。

2、控制SO2/SO3转化率

在SO2氧化率的控制方面,对于V2O5类商用催化剂,选择性催化还原法脱硝处理,钒的担载量不能太高,通常控制在1%左右可减少SO2氧化。

减少催化剂孔道的壁厚也可降低SO2氧化率。此外,采用****催化剂活性组分(如WO3)含量,亦可*SO2氧化。

当NH3/NOx比例高时会*SO2/SO3转化率。*层催化剂NH3/NOx比例****1大,此时催化剂的SO2/SO3转化率相对较小;第二层(和第三层)NH3/NOx比例较小,SO2/SO3转化率相比*层有所提升。

因此,选择合理的催化剂体积,泰州选择性催化还原法脱硝,控制催化剂SO2/SO3转化率的性能对于脱硝系统支管重要。脱硝催化剂既能够****NOx与NH3反应,同时也能够****SO2转化为SO3。一般来说脱硝系统的SO2/SO3转化率要求不高于1%。

增加备用层催化剂,系统的SO2/SO3转化率就会增加,三层催化剂运行系统的SO2/SO3转化率很难保证在1%以内,导致下游空预器易堵塞等。

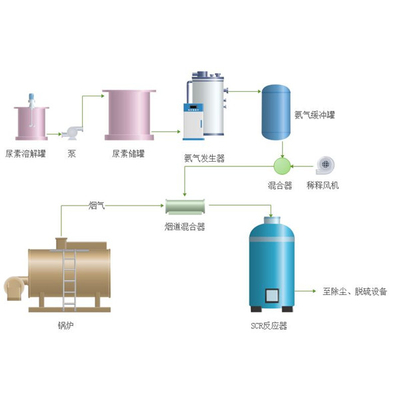

随着我国SCR脱硝装置大面积的使用,脱硝设备对于氮氧化物高1效的脱除使得氮氧化物排放量得到良好的控制。

但是在脱除氮氧化物的同时,催化剂也会将烟气中部分的SO2氧化成SO3,与未反应逃逸的氨形成ABS(即ammonium bisulfate,选择性催化还原法脱硝效果,中文名称*氢氨,分子式NH4HSO4)。

ABS具有粘性,会对催化剂和空预器造成危害,有的甚至危及除尘器。

选择性催化还原法脱硝服务_三色环保_泰州选择性催化还原法脱硝由宜兴市三色环保科技有限公司提供。选择性催化还原法脱硝服务_三色环保_泰州选择性催化还原法脱硝是宜兴市三色环保科技有限公司(www.yxsset.cn)今年全新升级推出的,以上图片仅供参考,请您拨打本页面或图片上的联系电话,索取联系人:何总。