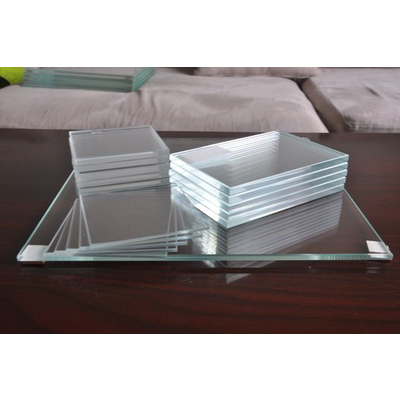

东莞超白玻璃厂商、东莞超白玻璃生产厂家、超白玻璃

1、机器切割玻璃

a) 启动玻璃切割机(包括电脑及打印机)

b)将原片规格和割片数量、规格尺寸输入电脑,电脑自动拼图,计算所用原片数量及利用率。

c) 打印拼图结果,并转送至玻璃切割机。

d)装载原片玻璃于机器切割台并按要求定好位。

e)选择并运行切割程序,切割玻璃。

f)分离割片,并将其搬运存放于指din架上。

(1)磨边

a.启动玻璃磨边机

b.调整机器参数,即磨削量、压带宽度、传送速度以及需抛光时调整各抛光轮气压值。

c. 试磨:用一块与所要磨的玻璃类型、厚度相同的玻璃进行试磨,检查其磨削量、前后倒角、磨边质量是否符合要求,不符合要求,重新调整,直到满意,确认参数。

d. 装载玻璃磨边。

e. 检查磨边质量,适当调整机器参数。

f. 磨好边的玻璃,搬至指din玻璃架,并贴上标签。

(2)清洗

a. 玻璃清洗机使用前检查,看水量是否充足。

b. 启动清洗机(包括水处理系统),把机器置于自动运行状态。

c. 装载玻璃清洗,检查清洗效果,如不合要求,则调整水温,洗刷速度及传送速度,直至合格。

d. 按规定的顺序,规格装载玻璃,自动清洗。

e. 清洗后的玻璃堆放时,块与块之间用纸隔开,各种规格分开并标记好,避免损坏和造成混乱。

(3)钢化

a. 检查清洗后的玻璃是否符合要求,凡有夹砂、划痕等缺陷的玻璃不能钢化。

b. 根据深加工玻璃的图纸要求,东莞超白玻璃厂商,调整好钢化炉参数。

c. 先取2块相同厚度的同类玻璃作钢化,检查钢化效果是否符合要求。

d. 装载玻璃钢化。

e. 钢化后的玻璃应认真检查,东莞超白玻璃供应商,合格产品搬运至指din玻璃架。

( 4)均质处理

按图纸要求需作均质处理的钢化玻璃必须到引爆炉作均质处理,然后运至半成品区转入下道工序。

(5)夹胶

a. 检查清洗干燥后的钢化玻璃是否符合质量要求。

b . 调整合片室内的温度和湿度。

c . 按图纸要求准备好PVB胶片。

d. 将PVB胶片夹于两片玻璃之间,裁去多余部分。

(6)辊压软化

a. 将夹胶好的玻璃从传送带上传送到辊压机中加热辊压、排气、封边,使玻璃与PVB胶片有机结合在一块。

b. 检查经辊压机传送出来的夹胶玻璃是否存在缺陷,装上玻璃架,加上弹性夹,固定好。

(7)高压釜成形

a. 将处理好的夹胶玻璃送进高压釜,加盖拧紧,超白玻璃,送电加温,送风加压,使夹胶玻璃在长时间的高温高压作用下形成高质量的钢化夹层玻璃。

b. 经处理后的钢化夹胶玻璃经质检员检验合格后,帖上合格证入库,待运装配。

东莞超白玻璃厂商、东莞超白玻璃生产厂家、超白玻璃由东莞市粤宸玻璃制品有限公司提供。东莞市粤宸玻璃制品有限公司(www.yuehuaglass*)位于东莞市石碣镇。在市场经济的浪潮中拼博和发展,目前粤宸玻璃制品在深加工玻璃中拥有较高的*度,享有良好的声誉。粤宸玻璃制品取得全网商盟认证,标志着我们的服务和管理水平达到了一个新的高度。粤宸玻璃制品全体员工愿与各界有识之士共同发展,共创美好未来。