金刚石刀片价格|金刚石刀头金刚石刀片|华菱超硬

华菱超硬聚晶金刚石(PCD)刀具材质的优点:

1)PCD的硬度可达8000HV,为硬质合金的80~120倍,而且PCD的*性更好。

2)PCD的导热系数为700W/MK,为硬质合金的1.5~9倍,甚至高于PCBN和铜。因此PCD刀具热量传递迅速,良好的传热性在很大程度上能够增加刀具寿命。

3)PCD的摩擦系数一般仅为0.1至0.3,而硬质合金的摩擦系数为0.4~1。因此PCD刀具可显著减小切削力,从而延长了刀具寿命。

4)PCD的热膨胀系数小,因此PCD刀具热变形小,加工精度高。刀具热变形越大,加工出的工件表面质量就越差,要想加工出良好加工表面质量的工件就必须严格控制刀具的热变形。

5)PCD刀具与有色金属和非金属材料的亲和力小,在加工过程中刀尖不易形成积屑瘤。刀具与被加工材料的亲和力小,那么在加工过程中被加工材料就不容易粘接在刀具表面,也就不容易形成积屑瘤。

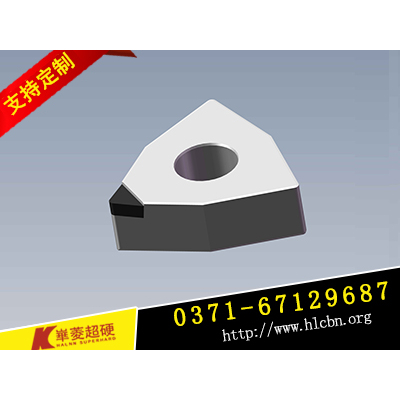

6)金刚石刀具(宝石刀具、钻石刀具)的弹性模量大,断裂强度高(比氧化铝高三倍),金刚石刀头金刚石刀片,切削刃钝圆半径值可以磨得很小,不易断裂,能长期保持切削刃的锋利程度。

华菱超硬为客户“量体裁衣”式服务,对客户的加工难题一对一提供解决方案,并可根据需求定制非标PCD刀片、PCD铣刀片、PCD断屑槽刀片等。欢迎来电咨询。

为符合现代汽车铝合金零部件及计算机铝合金零部件铣削加工工艺中的高速,金刚石钻石刀片,高精密,高寿命要求,华菱超硬针对性研发超硬PCD铣刀片,包含粗铣、精铣刀片(PCD铣刀粒,金刚石铣刀片),常用型号是CDW010材质APKT、SEET,一般PCD精铣刀片带有修光刃,能够达到*、高光洁度要求。

在加工汽车铝合金零部件时,如果pcd刀片(钻石刀粒、宝石刀头)的切削刃钝化,切削时会将硅颗粒从基体中撕离,从而*加工表面光洁度。硬度较软的低Si铝合金也并不一定易于切削加工(尤其当工件表面质量要求较高时),金刚石刀片价格,加工此类合金时遇到的主要问题是卷屑不良和容易产生积屑瘤,影响加工表面光洁度,特别是硅含量低于9%的粘性铝合金,加工难度相当大。如遇到加工汽车铝合金零部件的高速铣削、精度要求高、刀具寿命低等问题,可致电华菱超硬0371-67129687为您推荐合适的刀具方案!并可根据需求定制非标PCD刀片、PCD铣刀片、PCD断屑槽刀片等。

金刚石刀片价格|金刚石刀头金刚石刀片|华菱超硬由郑州华菱超硬材料有限公司提供。行路致远,砥砺前行。郑州华菱超硬材料有限公司(www.hlcbn.org)致力成为与您共赢、共生、共同前行的战略伙伴,更矢志成为刀具、夹具较具影响力的企业,与您一起飞跃,共同成功!