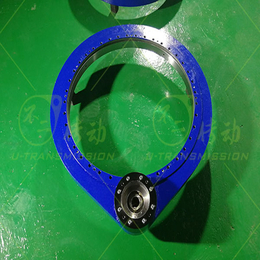

保定减速机_tpu200平面包络减速机_TPS﹨TPA

平面二次包络环面蜗杆减速机加工原理标签:

平面包络蜗杆 | 二次包络蜗杆平面二次包络环面蜗杆减速机具有传动扭矩大、使用寿命长、润滑效果好等特点在传动领域得到广泛的应用,但平面二次包络环面蜗杆在加工方面比普通圆柱蜗杆难度大很多,首先来说平面二次包络环面蜗杆传动要求精度很高,在精度没有达到的情况先很难显示出平面二次包络环面蜗杆传动及技术优点,其次是配偶蜗轮通常是由蜗杆生产厂家按制造一把和蜗杆参数一致的蜗轮滚刀然后利用滚刀加工出来的蜗轮,滚刀精度要求更为严格,会直接影响蜗轮副的传动效果。

下面介绍一下平面二次包络环面蜗杆的加工原理:

首先,蜗杆的加工通常由专机或者某些设备改装而成,蜗杆先按直廓环面蜗杆齿形开齿,然后经过平面砂轮的磨削成为平面包络环面蜗杆,蜗杆的开齿是根据直廓环面蜗杆齿形原理加工而成,齿廓是利用两个与基圆相切的刀刃切削而成,齿廓的中间部分利用切刀加工,利用中心距径向进刀逐渐加工而成。开齿完成之后齿廓部分经过平面砂轮磨削包络而成。滚刀的加工工具和蜗杆基本相同,只是多了几个排削槽,利用滚刀滚制的蜗轮与蜗杆完全吻合所以称之为平面二次包络环面蜗杆。

tp系列平面包络减速机蜗杆传动主要由蜗轮和蜗杆构成,用于俩交错轴之间传递运动和载荷,通常作为减速装置传递中、小功率。与齿轮传动相比,蜗杆传动具有传动比大而结构紧凑(在一般动力传动中传动比i=10~80,在分度机构中传动比i可达1000),运转平稳,噪声小,且不需要其他辅助机构即能获得反行程自锁等优点。但传动的传动效率低,制造成本高(为了****减磨性和*性,保定减速机,蜗轮齿圈往往要用价格昂贵的铜合金制造)等不利的因素是当前蜗杆传动继续研究和解决的问题。如今,国内的减速器多以齿轮、蜗轮蜗杆传动为主,但普遍存在着功率与重量比小或传动比大而机械效率过低的问题,tpu400平面包络减速机,另外材料的品质和工艺水平还有许多弱点,特别是大型的减速器问题更为突出,使用寿命不长。国外的减速器,以德国、丹麦和日本处于

地位,特别在材料和制造工艺方面占优势,减速器工作可靠性好,使用寿命长,但其传动形式仍以定轴齿轮传动为主,体积和重量问题也未解决好。当今减速器向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。而本文以Pro/E为平台的蜗轮蜗杆减速器设计,tpu200平面包络减速机,不仅实现了三维参数化造型,tpu125平面包络减速机,而且实现了蜗轮蜗杆传动机构的运动方真,保证了造型的准确性,同时造型速度快,避免了取点造型的复杂过程,完成的三维实体零件模型是进行后期的有限元分析、机构方真和数控分析的必要条件,实现机构运行方真的前提下,更进一步通过测试其运动学、动力学性能指标、实现机构参数化优化。

保定减速机_tpu200平面包络减速机_TPS﹨TPA由吴桥县伟鑫减速机厂提供。吴桥县伟鑫减速机厂(www.btsjx*)是****从事“蜗轮蜗杆减速机,摆线针轮减速机,丝杠升降机,硬齿面减速机,齿”的企业,公司秉承“诚信经营,用心服务”的理念,为您提供****的产品和服务。欢迎来电咨询!联系人:卢东英。