深孔钻型号|单轴深孔钻|台铭数控

复杂的深孔加工变得越来越富有挑战性。获得此类公差很小的孔,需要 加工方法。

深孔加工是一类由专为现有应用而设计的刀具所主导的加工领域。许多不同的行业都涉及 到深孔加工,深孔钻型号,但应运泛的是能源和航空航天业。起初某些深孔零件特征往往看似无法形成, 但由*们设计的非标刀具解决方案除了解决工序问题,也能确保它们在某种程度上 和无差错为特征予以执行。

数十年来,深孔钻削都是一种采用硬质合金刀具的加工方法,深孔钻维修,但孔底镗削正成为瓶颈 的趋势开始显现。现在,该加工领域取得成功通常基于混合使用标准和*刀具元件,这些元件具有设计成 *深孔加工刀具的经验。这些刀具配有加长的*刀柄,并且具有支撑功能和集成式铰刀 ,再结合新的切削刃槽形和刀片材质以及冷却液和切屑控制,就能在高的穿透率和 加工安全性下获得高质量的结果。

在深孔钻削中,1mm以下的小直径孔采用硬质合金枪钻加工而成,但对于15mm及以上的孔, 一般采用焊接刃钻头,而对于25mm及以上的孔,则采用可转位刀片钻头才能进行非常率的 钻削。现代可转位刀片技术和钻管系统也为深孔加工提供了*刀具的新可能性。

深孔钻、枪钻的特点和四大分类分析

枪钻常用高速钢或硬质合金制作。各类内排屑深孔钻可根据尺寸大小,选用焊接或机械夹固式可转位硬质合金刀片的结构。深孔钻上的导向块起导向和定心效果,削减钻孔的偏斜和切削时的振动。深孔钻的刀齿和导向块的布置主要考虑分屑和切削时径向力的平衡。刀体与钻杆可用焊接或方牙螺纹联接。

深孔钻按排屑方式分为外排屑和内排屑两类。外排屑的有枪钻、深孔扁钻和深孔麻花钻等;内排屑的因所用的加工系统不同,分BTA深孔钻、喷发钻和DF深孔钻3种。

1 、喷发钻:一种多刃内排屑深孔钻,有内、外两层钻管,大部分切削液从内、外钻管的间隙中进入切削区,然后连同切屑进入内管;另一小部分切削液则经由内管尾端的月牙形孔进入内管,产生喷发效应,形成低压区,帮助抽吸切屑。喷发钻不要求严格的切削液密封装置,适用于钻削直径18毫米以上、孔深和孔径比小于100的深孔。

深孔钻镗床涂漆有哪些工序

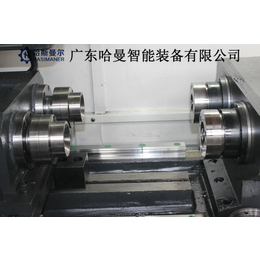

对于深孔钻镗床来说,****的机床不仅是要机器的质量过关,机床的涂漆同样很重要,深孔钻在普通车床上的工作情况:被加工工件由车床大拖板上的V形铁*并用螺栓压板夹紧。孔加工时,钻杆由主轴内的*夹头夹紧并在主轴带动下旋转,工件则由大拖板带动作进给运动。机床工作台上安装了进液器,并通过O形密封圈与工件左端面密封连接。加压切削液由进液器的进液口注入,经过钻杆外径与孔壁间的缝隙流入切削区,对深孔钻进行冷却,切屑随同切削液一起由钻杆内孔通过*夹头的出液口从排液箱排出。那接下来小编就为大家解说一下合格的深孔钻镗床的涂漆需要满足哪些条件。

1.铸件涂漆前,深孔钻必须进行喷砂或者抛丸处理,单轴深孔钻,如果是小型的铸件,也可用于滚筒法进行处理,钢板件除了使用喷砂方法,还可以用化学处理,深孔钻厂家,深孔钻目的是出去铸件表面的铁锈或者污物,使得表面呈现金属本色。

2.有色金属铸件进行除锈清理以后,必须深孔钻涂抹锌黄底漆,或者先涂抹磷化底漆,等风干后,在涂抹配套底漆。

3.等底漆干燥以后,才能进入下一道工序。

深孔钻型号|单轴深孔钻|台铭数控由东莞市台铭数控机械有限公司提供。东莞市台铭数控机械有限公司(www.dgtaiming*)****的服务和产品,不断地受到新老用户及业内人士的肯定和信任。我们公司是全网商盟认证会员,点击页面的商盟客服图标,可以直接与我们客服人员对话,愿我们今后的合作愉快!