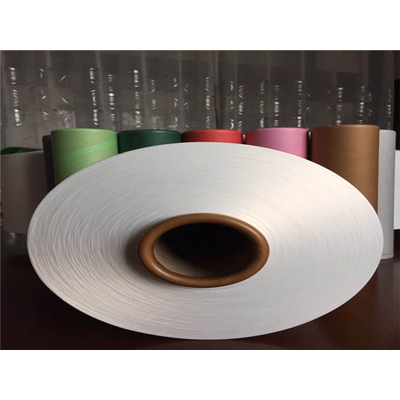

相城区涤纶|南通万嵘合纤|涤纶锦纶线

涤纶和天然纤维相比存在含水率低、透气性差、染色性差、容易起球起毛、易沾污等缺点。为了****这些缺点,采取化学改性和物理变形的方法。化学改性方法有:①添加有亲水基团的单体或低聚体聚乙二涤纶醇等进行共聚,相城区涤纶,能****纤维的吸湿率;

②添加具有*静电性能的单体进行共聚,可以****纤维的*静电和*沾污性能;③添加含磷、含卤素和锑的化合物以****纤维耐燃烧性能;④采用较低聚合度的聚酯纺丝以*****起球能力;⑤与亲染料基团的单体(如磺酸盐等)进行共聚,以****纤维的染色性能。经过物理变形的有各种异形涤纶、与其他高聚物复合纺丝、着色的涤纶、细旦涤纶和高收缩涤纶等。

涤纶的生产过程包括缩聚和熔体纺丝两部分。原料主要从石油裂解获得,也可从煤和*取得。石油加热裂解得到、二和乙烯等,经化学加工后可得到对苯二甲酸或对苯二甲酸二甲酯及乙二醇。在早期涤纶生产中由于对苯二甲酸不易精制,曾用对苯二甲酸二甲酯和乙二醇为原料。1965年对苯二甲酸的精制获得成功,使涤纶生产工序减少,成本降低。用对苯二甲酸和乙二醇为原料生产的涤纶逐年都有增加。

缩聚:将对苯二甲酸二甲酯和乙二醇进行酯交换,生成的对苯二甲酸乙二酯,在270~290℃和真空条件下缩聚而得聚对苯二甲酸乙二酯;或将对苯二甲酸与乙二醇直接酯化,然后对苯二甲酸乙二酯进行缩聚获得合成纤维聚合物。熔体纺丝:有切片纺丝法和直接纺丝法两种。

切片纺丝是将缩聚后的高聚物熔体经铸带、切粒而得到切片,再经过干燥、熔融而纺丝。熔融过程中,切片所含的水分能使聚酯发生水解而影响纺丝性能和纤维质量,因此在纺丝前必须经过干燥,使切片含水率降低到0.01%以下。直接纺丝则将高聚物熔体干燥后的涤纶切片在螺杆中加热熔融,挤压送入纺丝箱体的各个纺丝部位,由计量泵计量和过滤后,从喷丝板的小孔中喷出。喷丝孔的直径一般为0.25~0.30毫米。喷出的熔体细流,被冷却气流冷却凝固成丝条[2]。

目前,微细纤维在衣着方面应用****多,称为五大用途。对每一种用途,纤维的构成和形态均不相同。这五大用途是:仿麂皮,防水透气织物,人造皮革,*洁净布。 其他应用较多的方面有: 1.保温材料 作人造羽绒,寒衣填充材料,无纺布保温材料等。 2.超滤材料 用于无尘间过滤和工作服,医务工作服,涤纶高强线,超净空气和液体过滤。 3.吸液材料 用于吸水、吸油,墨水贮存,涤纶锦纶线,吸液辊,电池材料,化学缩合膜,高吸水毛巾等。

相城区涤纶|南通万嵘合纤|涤纶锦纶线由南通万嵘合纤有限公司提供。南通万嵘合纤有限公司(www.ntwrhx*)坚持“以人为本”的企业理念,拥有一支****的员工队伍,力求提供好的产品和服务回馈社会,并欢迎广大新老客户光临惠顾,真诚合作、共创美好未来。南通万嵘合纤——您可信赖的朋友,公司地址:江苏省南通市海安县墩头镇长垎村三组,联系人:朱健。