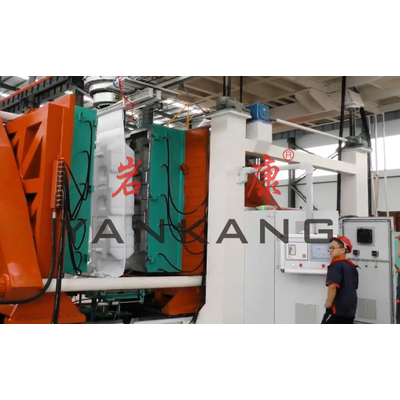

吹塑制品失败原因挤出吹塑机中控制因素

产品属性

- YK2000-3:

- 11*13*6.2

- 品牌:

- 其他

- 最大制品容积:

- 其他

- 加工定制:

- 是

- 型号:

- yk

- 类型:

- 中空吹塑机

- 螺杆直径:

- 90*3

- 螺杆长径比:

- 32/1

- 螺杆转速:

- 60RRPM

- 合模力:

- 1800KN

- 塑化能力:

- 400kg/h

- 总功率:

- 384KW

- 外形尺寸:

- 11*13*6.2

- 重量:

- 38Ton

吹塑制品失败原因——挤出吹塑机中控制因素

在吹塑过程中,都会有哪些因素导致吹塑制品失败呢?是不是经常被这种情况所苦恼,吹机配件众多,应该从哪几个方面考虑,挤出吹塑机中控制因素都有哪些?岩康小编的存在就是帮大家解决问题呀!废话咱不多讲,步入正题。

- 挤出吹塑机中控制因素----吹气压力

在制作吹塑制品时,我们要通入压缩空气,目的有两个。一个是把管胚吹胀,使它贴近模腔内壁,吹出形状。第二个目的就是起到了冷却作用!因为在型胚挤出的过程中会因为重力的作用发生直接变形,会影响制品的质量和外形以及结构。当然,影响吹塑制品冷却不止这一个原因,还有其他因素。吹塑机的冷却工艺过程及注意事项,在这篇文章中详细讲解。

由于我们吹塑制品品种不同,温度也会不同、空气压力也不同。一般是在0.2-0.7兆帕之间,实践出真理啊!在这数值之间,可以使制品在成型后花纹、外观都很清晰。对于大型吹塑制品,会采取较高的吹气压力,反之亦然。

- 挤出吹塑机中控制因素----充气速度

为了可以让制品壁厚更加均匀,外表更加光滑有光泽,就会缩短吹气时间,充气速度尽可能快,但是也要有度。否则制品就*啦。原因是在于:空气进口处造成真空,那就会导致制品这一部分发生凹陷,当型胚完全吹胀成大胖子时,那凹陷部分就成了横膈膜片。

另一方面是因为口模部位的型胚,可能被快的气流给拉断了。所以就要加大吹管口径,或降低一点充气速度。

- 挤出吹塑机中控制因素----吹胀比

吹胀比?吹胀比就是制品较大大直径与型胚之比,主要是指,制品径向较大尺寸和挤出机机头中模尺寸之间的关系。当生产的型胚尺寸和质量定好后,吹胀比就会根据产品的尺寸变化。吹胀比大,制品就薄,吹胀较为困难,但是省材料。吹胀比大,就会导致制品变厚,增加原料的消耗。还会使制品有效容积减小,冷却时间延长,成本就变会高。所以,一般吹胀比为0.2-0.4之间。

四、 挤出吹塑机中控制因素----模温

1.模具温度和制品质量是分不开的,一般模具冷却水的温度在10-20摄氏度之间。过低的温度就会导致制品延伸性降低,不易吹胀,不仅成型困难、外观还丑、花纹也不清晰。过高的温度就会导致冷却时间延长,制品容易变形。

2.模温的高低取决于塑料的品种。

3.制品的壁厚和冷却时间有关。不仅对模具进行冷却,模具内部也要冷却。

- 挤出吹塑机中控制因素----冷却时间

型胚吹胀后就已经开始进行冷却,冷却时间决定着制品的外观、性能还有生产效率。冷却时间延长,会防止塑料因弹性所引起的形状变化,制品外观工整,质量好。如果冷却时间太短就会使制品产生应力而出现孔隙。在保证制品冷却定型的前提下,加速冷却,提高生产效率。

OK,来做个总结,挤出吹塑机的优点就是,它适用于多种塑料,生产*,型胚的壁厚均匀,可以生产大型的容器,设备投入资金还少。那挤出吹塑机中控制因素就讲到这里啦,你get到了吗?关于挤出吹塑机,青岛岩康塑料机械公司是专门生产的哦,值得大家信赖!想要了解的可以去搜搜看!今天岩康小编就讲到这啦!