焊锡的技术要诀

焊锡是在焊接线路中连接电子元器件的重要工业原材料,焊锡技术作为一种操作技术,要通过实际训练才能掌握,并且遵循基本的原则,下面小编就给大家分享下焊锡的重要技术要诀,大家不妨了解了解吧。

锡焊的条件

1、不是所有的材料都可以用锡焊实现连接的,只有一部分金属有较好可焊性,才能用锡焊连接。一般铜及其合金,金,银,锌,镍等具有较好可焊性,而铝,不锈钢,铸铁等可焊性很差,一般需采用特殊焊剂及方法才能锡焊。

2、铅锡焊料成分不合规格或杂质超标都会影响焊锡质量,特别是某些杂质含量,例如锌,铝,镉等,会明显影响焊料润湿性和流动性,降低焊接质量。

3、焊接不同的材料要选用不同的焊剂,即使是同种材料,当采用焊接工艺不同时也往往要用不同的焊剂,如手工烙铁焊接和浸焊,焊后清洗与不清洗就需采用不同的焊剂。对手工锡焊而言,采用松香和活性松香能满足大部分电子产品装配要求。焊剂的量也要注意,过多,过少都不利于锡焊。

4、合理的焊点几何形状,对保证锡焊的质量至关重要。

焊锡的技术要诀

1、焊件表面处理

一般的焊件往往都需要进行表面清理工作,去除焊接面上的锈迹,油污,灰尘等影响焊接质量的杂质。手工操作中常用机械刮磨和酒精,丙酮擦洗等简单易行的方法。

2、时间

锡焊时可以采用不同的加热速度。注意在大多数情况下延长加热时间对电子产品装配都是有害的,所以在保证焊料润湿焊件的前提下时间越短越好。

3、合适的温度

如果为了缩短加热时间而采用高温烙铁焊校焊点,焊锡丝中的焊剂没有足够的时间在被焊面上漫流而过早挥发失效;焊料熔化速度过快影响焊剂作用的发挥;由于温度过高虽加热时间短也造成过热现象。所以保持烙铁头在合理的温度范围。一般经验是烙铁头温度比焊料熔化温度高50℃较为适宜。

4、预焊

预焊就是将要锡焊的元器件引线或导电的焊接部位预先用焊锡润湿,一般也称为镀锡,上锡,搪锡等。预焊并非锡焊不可缺少的操作,但对手工烙铁焊接特别是维修,调试,研制工作几乎可以说是必不可少的。

5、适量的焊剂

适量的焊剂是正确的。过量的松香不仅造成焊后焊点周围需要清洗的工作量,而且延长了加热时间,降低效率;当加热时间不足时又容易夹杂到焊锡中形成“夹渣”缺陷;对开关元件的焊接,过量的焊剂容易流到触点处,从而造成接触不良。

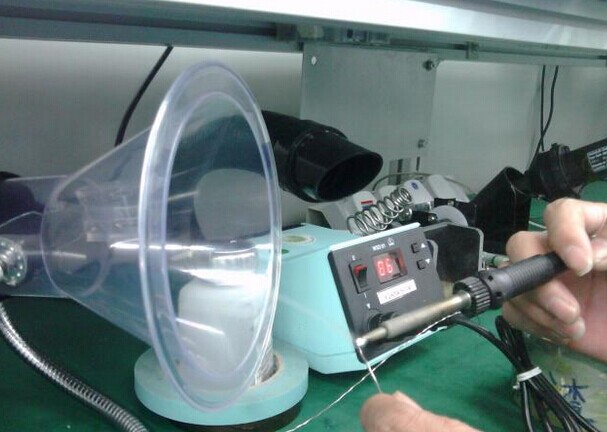

6、烙铁头清洁

焊接时烙铁头长期处于高温,又接触焊剂等受热分解的物质,其表面很容易氧化而形成一层黑色杂质,会影响加热效果。所以要随时保持烙铁头清洁,用一块湿布或湿海绵随时擦烙铁头是常用的方法。

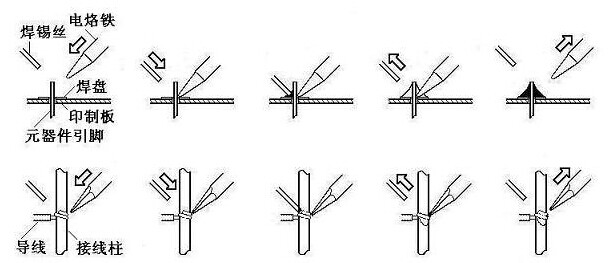

7、加热要靠焊锡桥

提高烙铁头加热的效率,需要形成热量传递的焊锡桥。所谓焊锡桥,就是靠烙铁上保留少量焊锡作为加热时烙铁头与焊件之间传热的桥梁。注意作为焊锡桥的锡保留量不可过多。

8、合适的焊锡量

过量的焊锡会消耗贵的锡,而且增加焊接时间,降低工作速度。很容易造成不易察觉的短路等相关问题。

9、焊件要牢固

在焊锡凝固之前不要使焊件移动或振动,一定要等焊锡凝固再移去镊子。比如容易有气隙和裂隙,造成焊点强度降低,导电性能差。所以在焊锡凝固前一定要保持焊件静止,应用好的方法将焊件固定,或使用可靠的夹持措施。

10、烙铁撤离

烙铁处理要及时,而且撤离时的角度和方向对焊点形成有一定关系。撤烙铁时轻轻旋转一下,可保持焊点适当的焊料,大家多操作的话,会有经验的。

烙铁头对焊点施力的危害

烙铁头把热量传给焊点主要靠增加接触面积,用烙铁对焊点加力对加热是徒劳的。很多情况下会造成被焊件的损伤,例如电位器,开关,接插件的焊接点往往都是固定在塑料构件上,加力的结果容易造成原件失效。

上面就是关于焊锡技术的相关要领,对焊锡感兴趣的朋友不妨看看,相信可以帮助到大家。

相关文章推荐:焊锡有毒吗?及注意事项

-

亚马逊Prime Day销售额预计达140亿美元

7月16日消息,研究机构Adobe Analytics今日发布了对亚马逊Prime Day活动的最新预测。据其分析,今年亚马逊为期两天的Prime Day活动(7月16日至17日)销售额预计将达到约140亿美元,较去年增长10.5%,创下历史新高。

-

南昌市电动自行车管理条例

为了加强电动自行车管理,维护道路交通秩序,预防和减少交通事故和火灾事故,保障人民群众生命财产安全,根据《中华人民共和国道路交通安全法》《中华人民共和国消防法》等法律、法规的规定,结合本市实际,制定本条例。

-

安庆跨境电子商务产业高质量发展综述

7月16日,2024年全省跨境电商现场会在安庆召开。近年来,安庆市立足建基地、搭平台、引项目、促融合发展思路,不断壮大电商经营主体,激发市场主体活力,探索电商融合发展新模式,稳步推进跨境电商高质量发展。2023年度安庆市跨境电商工作获省政府督查激励。

-

2024反诈宣传月丨十大高发案例海报

【2024年全民反诈在行动集中宣传月活动】中央宣传部、公安部于6月24日联合启动以“警惕诈骗新手法,不做电诈工具人”为主题的“全民反诈在行动”集中宣传月活动,全民反诈、天下无诈,你我一起警惕诈骗新手法不做电诈工具人。

-

一文弄懂机械抓手有哪些工业生产优势

当下,机械抓手已经在全球诸多行业得到广泛使用,特别是在制造业各企业生产线上,更是经常看到机械抓手的影子,机械抓手已经成为众多制造业企业生产体系不可或缺的组成,并在人机协作中,完成各式各样的生产任务,帮助企业搭建更为完善的、更富智能化的生产线。

-

为什么90%的消费者选择实木复合门?实木复合门优缺点详解

作为理想的家具门选择,实木复合门的优势是很明显的,其材质天然、外型美观等,是大多数消费者选购的理由之一。但是要想买到性价比高的实木复合门,还需要从油漆、平整度等方面来判断。