亚克力熔炼炉-电磁感应加热裂解炉

产品属性

- 品牌:

- 其他

- 熔化材料类型:

- 其他

- 热工制度:

- 连续式炉

- 热源:

- 电炉

- 型号:

- YFL-200KW

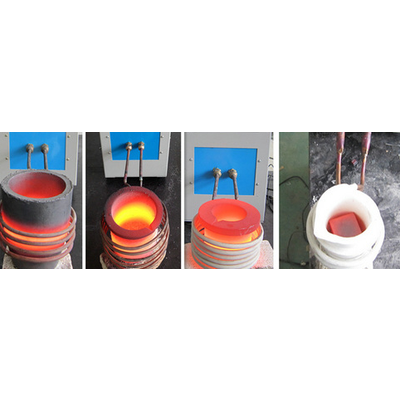

电磁感应加热裂解炉

产品介绍

塑胶电磁熔炼炉,是我公司自行研发的新型电磁感应加热设备。现已成功取代了原柴油,燃气,煤炭等传统加热方式;因无废气排放,*及节能环保优势,已被各类塑胶行业厂家所追捧。随着燃料的成本上升,*的环保政策,以及传统炉具频繁发生安全事故。无疑是塑胶行业的当头之痛,超科塑胶电磁熔炼炉的出现,*了塑胶行业各类难题。无论在安全,节省,环保等诸多优势,必定能为塑胶行业提升竞争力。

加热原理:

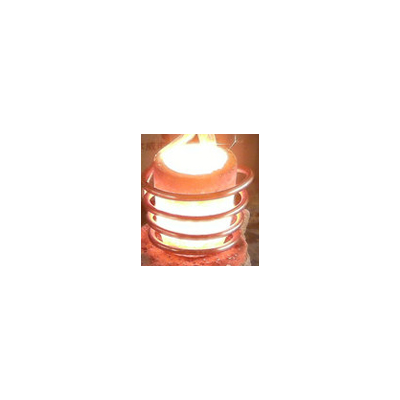

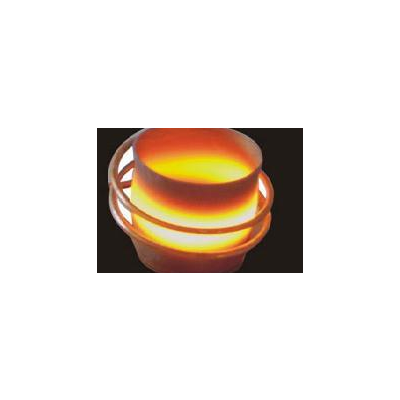

电磁加热改造是通过电磁感应加热控制器采用电磁感应加热原理将电能转换成为热能。首先通过内部整流过滤波电路将交流电变成直流电,再经过控制电路将直流电转换成高频磁能。高速变化的电流通过线圈会产生高速变化的磁场,当磁场内的磁力线通过加热容器底部金属时,会在被加热金属内部产生无数的小涡流,从而使金属本身高速发热,传热到容器内,从而达到加热的目的。

产品特点:

1,****节能:加热*达96%,比*,煤炭等利用率高40%-60%以上;

2,预热快速:同等条件下,首锅预热时间比传统加热方式缩短5小时;

3,升温超快:1小时600度上升温度,加热速度超快,持久恒温。

4,技术稳定:超科自主研发变频电磁感应加热器,具有漏电,缺相,欠压等智能保护;

5,寿命延长:专利加热材质,耐高温不变形,经久*;

6,*温控:涡流瞬间反应,金属自身发热,出料品质可自由调控;

7,环保低碳:符合*节能减排政策,无灰尘,无油烟,无*气体排放;

综合效益:

1,直观节能效果:

以30kw的塑胶电磁熔炼炉改造后为例,每8小时可节省:228元,每天可节省684元,每月可节省20520元,每年可节省246240;

2,隐含效益:

a,同等条件下,预热时间缩短了1/2~2/3,生产效率****;

b,多重自动保护功能,降低各类安全事故的频率;

c,智能化温度控制可调,有效的控制了出料的品质;

3,亚克力塑胶熔炼生产线综合对比:

a,*与电力对比,每月节省6万元左右;

b,****了工作环境,无高温,无安全隐患;

c,效率提升,由原来的首锅8小时变成5小时;效率提升30%左右;

d,工作成本低,由原来的保温工作每小时60元降低至5-10元左右;

4,改造优势:

改造优势:整条亚克力生产流水线改造后,比原来每年可节约500万元左右。