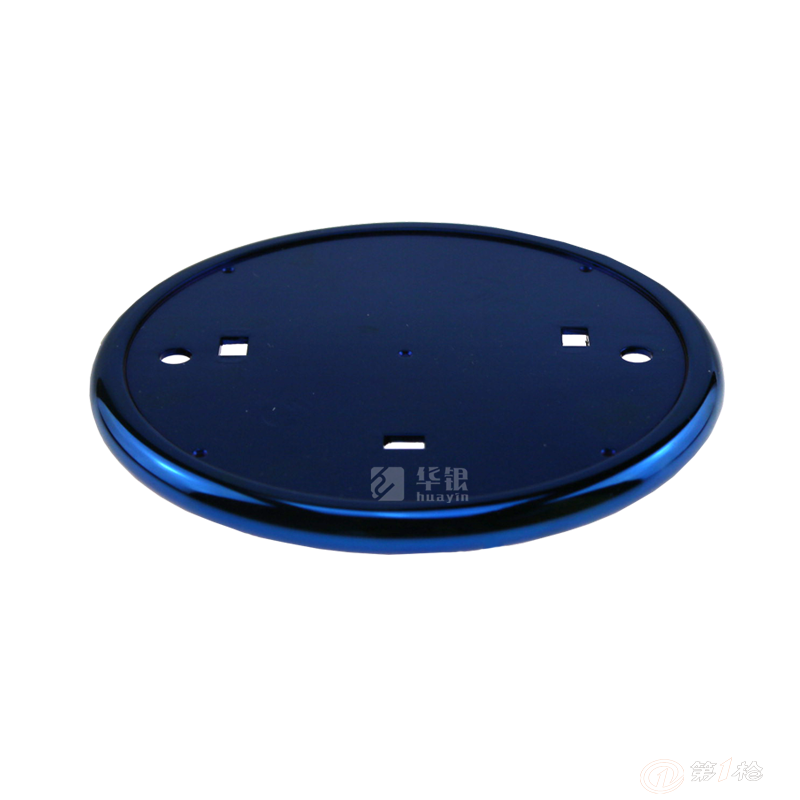

压铸产品 15年经验压铸厂

产品属性

- 材质:

- 锌合金

- 表面处理:

- 电镀

- 单价:

- 4.3

- 产地:

- 深圳

- 品牌:

- 华银压铸

- 成型工艺:

- 高压铸造

- 砂型铸造种类:

- 其他

- 特种铸造种类:

- 半固态

- 打样周期:

- 4-7天

- 加工周期:

- 8-15天

- 表面处理:

- 电镀

- 材质:

- 锌合金

- 公差:

- 4.3

- 年最大加工能力:

- 60000000

- 年剩余加工能力:

- 5000

压铸产品 15年经验压铸厂

其实再好的东西使用久了都会有坏的时候,压铸模具也不例外,随着产品压铸的次数越多,磨损度就会越大,还有一些操作不规范、不合理、或者没有进行维修工作,就会加速压铸模具的失效。一般压铸模具失效的原因有以下几点东莞压铸厂应该要知道:

一、热疲劳龟裂损坏失效

压铸生产时,模具反复受激冷激热的作用,成型表面与其内部产生变形,相互牵扯而出现反复循环的热应力,导致*结构二损伤和丧失韧性,引发微裂纹的出现,并继续扩展,一旦裂纹扩大,还有熔融的金属液挤入,加上反复的机械应力都使裂纹加速扩展。为此,一方面压铸起始时模具应该充分预热。另外,在压铸生产过程中模具应该保持在一定的工作温度范围中,以免出现早期龟裂失效。同时,要确保模具投产前和制造中的内因不发生问题。因实际生产中,多数的模具失效是热疲劳龟裂失效。

二、碎裂失效

在压射力的作用下,模具会在薄弱处萌生裂纹,尤其是模具成型面上的划线痕迹或电加工痕迹未被打磨光,或是成型的清角处均会应该会出现细微裂纹,当晶界存在脆性相或晶粒粗大时,即容易断裂。而脆性断裂时裂纹的扩展很快,这对模具的碎裂失效是很危险的因素。为此,一方面凡模具面上的划痕、电加工痕迹等应该打磨光,即使它在浇注系统部位,也应该打光。另外要求所使用的模具材料的强度高、塑性好、冲击韧性和断裂韧性均好。

三、溶蚀失效

常用的压铸合金有锌合金、铝合金、镁合金等金属,但有少量纯铝压铸的,Zn、Al、Mg是较活泼的金属元素,它们与模具材料有较好的亲和力,特别是Al易粘模。当模具硬度较高时,则*蚀性较好,而成型表面若有软点,则蚀性不利。

综合考虑,通过不断试验,东莞压铸厂在压铸生产过程中,应该选择高质量的模具钢材进行压铸模具的制造,而且明确要求压铸技术人员岗前培训,按照作业指导书规范操作,开始压铸过程中压铸模具要先预热,而且将压铸模具的温度控制在合适的温度范围之内,这样就可以确保压铸模具寿命生产,从而延长模具的使用寿命。