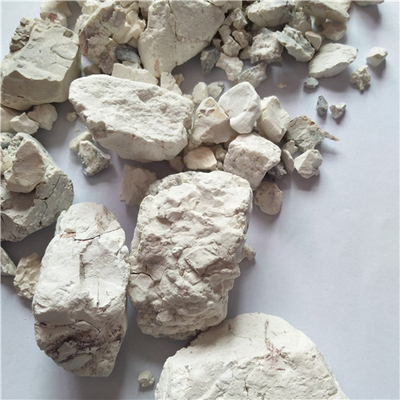

焦宝石矿强化利用分析

¥600元/吨

中国 河南 郑州 巩义市

来电请说明在第一枪看到,谢谢!

产品属性

- 规格:

- 0-8mm

- 品牌:

- 其他

- 类型:

- 其他

- 型号:

- 耐火材料

- 导热系数(常温):

- 600

- 耐火温度:

- 600

焦宝石矿强化利用分析

经过采掘出原矿料石碳质页岩的减少,同时焦宝石矿石的块度*,使窑内的透气性不同程度的提高,在同样容积的窑炉*石透气性增强,较好的提高了煅烧温度。温度提高相比料石的保温时间就会缩短,生产出的合格焦宝石产量就有提高,从而提高了窑炉的利用系数,提高了焦宝石品率。

重视窑炉烧结质量,提高半成品品率在经过生料拣选后,煅烧时不同级别的料石进行分窑烧结,普通料使用各性能较好的窑炉,劣质料使用年久未修的窑炉进行煅烧,这样优劣搭配在一定程度上减少了料石的浪费。在方窑烧结工序,严格窑炉分烧制度,在窑炉的控制上加强操作。

强化工序质量管理,不仅要求加强各工序的控制,对各工序进行严格工艺质量检查,在此基础上源头质量和烧结质量是把握的*,此次产品质量的提升即品率的提升主要是从这两方面采取了主要措施,分析了它们对产品质量的影响。

从井下源头抓起,提高原矿质量及焦宝石矿石利用率。

井下矿层底部有一层碳质页岩,厚度0.4 m,是影响原矿质量和提高焦宝石矿石利用率的重要原因,当回采时由于底板炭质页岩较软,放炮容易带起和电耙扒货时容易扒起,带起后混入焦宝石矿石中,无法再将其分离出来,这样严重影响了焦宝石矿石的利用率。

采取措施:

在掘进切割上山时和开采时留护底矿0.2-0.4 m,矿房下部留的厚,上部留的薄;

合理布置炮孔,减少底炮用药,使炮堆集中便于扒货;

掘进上山时*用大耙斗扒货,在正常开采时适当用大扒斗。开采出的焦宝石矿石不仅没有混肴,减少放炮还提高了焦宝石矿石块度。原矿从井下提升后,将普通、劣质料分别倒入不同料仓进行贮备。

内容声明:第一枪网为第三方互联网信息服务提供者,第一枪(含网站、微信、百家号等)所展示的产品/服务的标题、价格、详情等信息内容系由卖家发布,其真实性、准确性和合法性均由卖家负责,第一枪网概不负责,亦不负任何法律责任。第一枪网提醒您选择产品/服务前注意谨慎核实,如您对产品/服务的标题、价格、详情等任何信息有任何疑问的,请与卖家沟通确认;如您发现有任何违法/侵权信息,请立即向第一枪网举报并提供有效线索至b2b@dyq.cn