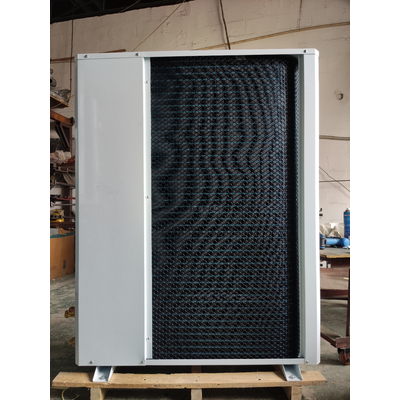

冷冻设备10HP谷轮涡旋一体机ZB76KQ-TFD-550

¥100元/件

中国 广西 南宁 西乡塘区

来电请说明在第一枪看到,谢谢!

产品属性

- 品牌:

- 谷轮

- 制冷原理:

- 低温制冷机组

- 型号:

- ZB76KQ(E)-TFD-550

- 运行电耗:

- 按实际情况

涡旋式压缩机,也叫涡旋泵,依靠一对啮合的动静涡旋之间形成的数个月牙形腔体的周期容积连续变换来实现吸气、压缩和排气等工作过程,腔体容积的大小决定了压缩机的基本性能,因此形成腔体的涡旋齿内、外壁形线的形状、精度就成了涡旋压缩机关键的要点,对于检测精度有着高度严苛的要求。

涡旋压缩作为曲线类零部件的一类代表,运动机件表面呈曲面形状。曲面的加工及其检验均较复杂,位置轮廓精度要求很高。检测分析中经常面临特殊型面检测困难,检测成本低、检测精度低等问题。

三坐标测量机集高明的技术造诣于一身,轻松*复杂检测难题。扫描技术快速获取*的测量结果;不仅测量精度达新高,还提高了设备的测量效率,助力企业完成涡旋复杂轮廓度等尺寸公差的测量。

如何用三坐标检测涡旋压缩机?

01:工件摆放:

产品只需要垂直放置于大理石上即可,如果背面有需要检测的尺寸,就需要用到治具,一般为位置轮廓度要求。

02:建立坐标系:

客户检测要求为:不带基准的涡旋线轮廓度要求为0.005mm,带基准销)的涡旋线轮廓度0.01m,面对这一要求,需要针对产品正确建立坐标系;选择比较大的探针直径采用拟合或者迭代法,图中所圈的地方为检测专门加工的基准,可用来更快速简便的建立坐标系。

03:插入——扫描——开线——模型抓取设置扫描参数——扫描测量

建立好坐标后,检测需要整体轮廓进行连续扫描比对测量,普通打点测量效率及精度都不如连续扫描。PC-DMIS测量软件中DCC Scanning 扫描模块配合SP25M扫描测头,可解决具有曲线、曲面等复杂型面零件的检测和逆向要求,高点密度,实现测针走到哪扫到哪。利用不同的扫描模式,可轻松完成数据采集或与CAD数模的比对。

内容声明:第一枪网为第三方互联网信息服务提供者,第一枪(含网站、微信、百家号等)所展示的产品/服务的标题、价格、详情等信息内容系由卖家发布,其真实性、准确性和合法性均由卖家负责,第一枪网概不负责,亦不负任何法律责任。第一枪网提醒您选择产品/服务前注意谨慎核实,如您对产品/服务的标题、价格、详情等任何信息有任何疑问的,请与卖家沟通确认;如您发现有任何违法/侵权信息,请立即向第一枪网举报并提供有效线索至b2b@dyq.cn