防火防爆防静电拆割机

产品属性

- 钢板厚度:

- 8

- 卸载曲轨:

- 14

- 品牌:

- 其他

- 类型:

- 其他

- 型号:

- SQM35

- 矿车容积:

- 4立方

- 矿车载重量:

- 10吨

- 轨距:

- 600

- 轴距:

- 1200

- 牵引高:

- 320

- 最小转弯半径:

- 8

- 外形尺寸:

- 1700*1250*1350

- 重量:

- 3800

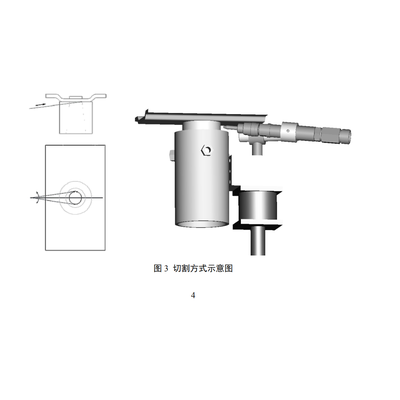

高压磨料射流通过喷嘴孔后形成的射流结构如图3,分为初始段、基本段和消散段。在喷嘴出口处有一个锥形等速流核心区,其中射流轴向动压力和密度基本保持不变,为射流的初始段,这个区域内的射流切割能力醉高。射流继续发展的部分称为基本段,其轴心速度与轴心动压有规律的衰减,这个区域内的射流切割能力低于初始段。醉后,非淹没射流与环境介质完全混合形成水滴与空气的混合物或雾化,即为消散段,此区域的射流切割能力基本丧失。

由于后混合磨料射流是气液固三相射流,在射流通过喷嘴孔后,液射流中携带着一定比例的磨料和空气。空气以气泡的形式在高速射流中混合,在射流冲出喷嘴孔的瞬间外界压力骤降,射流边缘的气泡快速*裂,使后混合磨料射流比前混合磨料射流更快的进入到基本段,磨削冲蚀能力急剧衰减。而前混合磨料射流由于磨料和高压液在喷嘴之前就已经得到很充分的混合,几乎没有空气混入,可以看做液固两相射流,不会出现气泡急速*裂的现象。因此,后混合磨料磨削冲蚀的切割效率远低于前混合磨料磨削冲蚀。

同时,由于后混合磨料射流更快的进入的基本段,所形成的射流散射角角度也会比前混合磨料射流大,因此在同等靶距的切割状态下,一般后混合磨料切割的精度要比前混合磨料射流低。

防火防爆防静电井下拆割机低压磨削冲蚀拆修时不发热、不产生静电、磨削冲蚀运行中不产生热量或高温;水冷却没有火花火星、没有热应力、没有*粉尘;低流速、低压强、拆修切割运行时低热量;磨削冲蚀不会造成退火,不会使材质变性;起电电位都小于100V;断面平整,*刺、氧化皮和熔渣;不产生弧光、有*体;不产生产生*和熔化;低压两项混合射流,直接把液和磨料混合好同时加压,不产生虹吸(不会吸入空气),不产生空气对静电的集聚;

高压后混合磨料射流属于气液固三相射流,部分气泡在与高压水和磨料混合的过程中,吸附或包裹在磨料颗粒上,在射流磨削冲蚀过程中,磨料颗粒冲蚀撞击工件表面,因为高速摩擦形成火星。由于空气的包裹和接触,火星不能立即得到降温,使得火星颗粒存在时间较长,如在切割*、燃油、燃气工况下应用,存在一定程度的安全隐患。尤其是在防火防爆防静电的特殊作业场所危险性及大。

而低压前混合磨料射流就能够更好的应对这些特书环境的作业。由于射流中几乎仅有磨料和高压水混合,属于两相射流,在射流磨削冲蚀时磨料颗粒冲蚀撞击工件表面,虽然同样会产生摩擦热量,但是射流中的磨料颗粒被水沁润包裹,其热量迅速被液吸收。并且高压液水有也会淹没被切割物表面,使得磨料颗粒与被切割物所产生的热量均得到吸收冷却。

射*生的静电

在射流磨料颗粒冲蚀撞击工件表面时,由于摩擦不仅会产生火星,同时会伴随静电产生。水液是一种导体,可以通过水使得静电释放到大地中,从而消除静电的积聚效应。后混合磨料射流由于磨料颗粒被空气包裹,空气的导电性能比较差,产生的静电不能全部得到有效的传导释放。而前混合磨料射流由于磨料几乎完全被水包裹,其切割液流为连续的,可以将产生的静电及时传导释放掉,不会产生积聚效应所造成的危害。所以前混式射流不但可以消除切割过程中的静电,也可以释放被切割物本身的静电。

防火防爆防静电井下拆修机前混合磨料射流的工作压力远低于后混合磨料射流,能够降低对操作人员危险性,更有利于作业安全,尤其是涉及隧洞矿井含有*、*等**的行业,在对安全压力阈值要求苛刻的条件下前混合磨料射流具有明显的优势。由于射流切割过程中可以消除静电和温度及火星颗粒,前混合磨料射流能够更好的应对一些防火防爆防静电的特殊作业环境。

高危环境*拆割机根据不同作业环境需求“量身定制”,开发出汽油机、柴油机、防爆电动机、液压等多种驱动形式的便携式水切割设备,并研发出管道切割器、开孔器、直线切割器、危险物切割台、手持切割器等多种*工装,可根据不同作业需求任意搭配。

采用低压前混磨料磨削冲蚀技术,以液作为工作介质,具有“冷切割”特性,消除了常规切割方式带来的高温、静电、火花等致爆危险。设备利用液和磨料同时加压的方式,增压后的液和磨料同时从割枪嘴喷出,解决了超高压刀虹吸作用能量消耗和液压利用率不高的难题。系统设计压力25MPa-50MPa,远低于国际公认的237.6MPa的安全阈值,仅利用超高压刀1/10的压力,即可实现与其相近的切割效果,可进行0-50mm以内碳钢板的高危环境下安全切割。

隧洞矿井防火防爆防静电拆割机可实现便携式一体化与模块化多种结构设计。领技术的应用使得从2吨重减小到醉轻70公斤,从设备不能移动作业变成两个人即可轻松运转。防火防爆防静电井下拆修机低压技术的使用,突*了超高压无法应用的特殊场所,如:危险物处理、石油、化工、煤矿等。解决了现场静电热应火花安全切割拆修作业的难题,开创了高危行业拆除与维修安全处理的作业保证。