楚一测控腈纶湿法纺丝中凝固浴浓度(NaSCN/DMAC/DMSO)控制系统介绍

发布时间:2017-04-07270次浏览

楚一测控专业研发及生产凝固浴浓度控制系统,DMF/DMAC/DMSO/NMP/NaSCN在线浓度监测系统,DMAC浓度在线检测,DMSO在线浓度仪,DMF在线折光仪

在腈纶湿法纺丝中,凝固浴浓度(NaSCN/DMAC/DMSO)稳定直接影响纺丝成形的好坏,而纺丝成形直接关系到生产的平稳性与成品丝束的质量。本文主要分析了凝固浴浓度稳定的重要性,讲述实际生产中凝固浴浓度控制的两种方法,手动密度检测法和楚一测控在线折光浓度仪控制法,并对两种控制方法的优缺点进行对比。

凝固浴浓度控制系统在腈纶湿法纺丝中的重要性

腈纶全称为聚丙烯腈纤维,是由聚丙烯腈或85% 以上的丙烯腈和其他第二、第三单体的共聚物纺制的纤维,腈纶工艺按纺丝成形方式可分为干法纺丝和湿法纺丝两种,其中湿法纺丝的成形是靠纺丝原液浸入凝固浴中,纺丝原液中的溶剂NaSCN(腈纶湿法纺丝所用溶剂还有DMF、DMAC、DMSO、丙酮等,本文以NaSCN 为例)与低浓度NaSCN 溶液即凝固浴进行双扩散,使得喷出的纺丝原液中聚丙烯腈浓度达到≥ 63% 的成形条件。根据双扩散原理,纺丝原液在纺丝成形时主要发生三种变化:一,形态的改变,从液态→粘弹状态→冻胶体;二、组成的改变,聚合物浓度变大;三、热力学参数的变化,释放热能,温度降低,而影响成形效果的主要因素有:浓度差、温度差、凝固浴流量等。在纺丝原液参数不变,温度差及凝固浴流量,牵伸速度等易于控制的情况下,凝固浴浓度控制的稳定性就直接关系到纺丝成形的好坏,凝固浴浓度过高或过低都不利于纤维成形,凝固浴浓度越高则浓度差越小,双扩散进行的速度变慢,原液三态改变不完全,纺丝成形不彻底,则初生纤维强度不够,黏度较大,在拉伸过程中初生纤维易出现断丝、并丝、疵点等情况,此类纤维进入后续工序时,易造成缠辊等生产事故和纤维质量强度不足、粉尘较多等质量问题。凝固浴浓度越低则浓度差越大,双扩散进行的速度变快,原液细流的表面形态改变较快,形成一种缺乏弹性而又脆硬的皮层,阻止原液细流中心处双扩散的进行,导致初生纤维皮芯结构不一,有孔洞产生,延伸性变差,拉伸时易断裂产生毛丝,在后续工序中丝束易被拉断造成缠辊等生产事故以及NaSCN清洗不完全,丝束含NaSCN 较高、延伸性较差、丝束泛白失透等质量问题。由此可见凝固浴浓度控制的稳定与否,直接影响到湿法纺丝生产的平稳运行和最终产品质量的好坏,所以稳定控制凝固浴浓度,保持浓度差波动较小对腈纶湿法纺丝长周期运行具有重要意义。

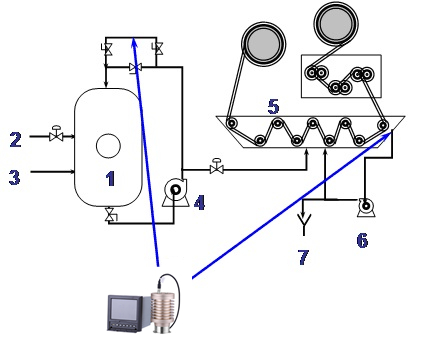

腈纶湿法纺丝中凝固浴浓度(NaSCN/DMAC/DMSO)控制系统示意图

凝固浴浓度控制的方法及优缺点

凝固浴浓度随着纺丝箱中双扩散的进行,会不断的增高,为保持凝固浴浓度的稳定,需补加水或低浓度NaSCN 溶液进行调节,补加量的大小则根据检测浓度来确定,最终使得进入纺丝箱系统的凝固浴浓度保持恒定。检测凝固浴浓度并调节的方法有很多种,最常见的为手动密度检测再人工调整,在过往使用的密度法中,正常生产时,操作人员每隔1~ 2小时从纺丝箱中采2个样品,再使用密度计检测样品密度,因为是NaSCN水溶液浓度和密度在固定温度下成一定的关系,所以通过密度比较,确定浓度偏离情况,再根据偏离情况进行手动调整稀NaSCN 溶液补加量,直至下次检测确定调整情况。这种控制方法存在很多弊端,一、密度计检测密度因人工检测,且不同人员观测量有一定的偏差,所以精度不够高;二、手动控制调节阀大小来补加,靠经验,属于估计量,不能及时精细的控制补加量;三、每隔1~2h采一次样进行检测,不能及时反映补加效果,同时操作人员工作量加大;四,浓度与密度的关系受温度的影响,若温度出现波动,原有密度值不能准确描述当前温度下的浓度,则调节不够准确。

使用楚一测控在线浓度仪检测浓度并自动跟踪调整,是通过专门的细管从凝固浴调整后的位置引一股细流经过楚一测控在线折光浓度仪,通过楚一在线浓度仪的折射率检测流经的凝固浴浓度,再通过自动跟踪浓度的自控阀自动调节稀料补加量,确保凝固浴浓度稳定在设定值。在线浓度仪浓度检测相对于手动密度检测有很多优势,一,随时检测浓度并通过自动跟踪的自控阀进行补加量调整,保持浓度在设定值左右,且精度较高;二,浓度是通过折射率进行换算,且楚一在线浓度仪自带温度参数补偿,所以浓度检测的精确度受温度影响较小;三,能及时反映浓度变化情况,可以通过浓度控制仪检查浓度变化趋势,便于生产事故影响因素的分析;四,不需要手动检测,降低操作人员的工作量。楚一测控在线浓度仪检测浓度有很大优势,但也有相应缺陷:凝固浴中有部分杂质,可能附着于镜片表面,影响检测结果;针对以上缺陷,楚一测控推荐用户配置溶液过滤装置,并且加装自动清洗组件对棱镜自动定时清洗。