四川南充塑胶产品白点不良失效分析

产品属性

- 检测资质:

- CMA、CNAS

- 所在地:

- 四川南充

- 服务内容:

- 塑胶产品失效分析

案件背景

某厂家成型出的一批侧板出现类似料花白点不良现象,位置不固定,不良率近40%,经多次调机更改成型条件都无法避免,委托优尔鸿信检测材料实验室进行分析。

不良NG位置见左图,放大后如右图,产品表面出现不良白点。

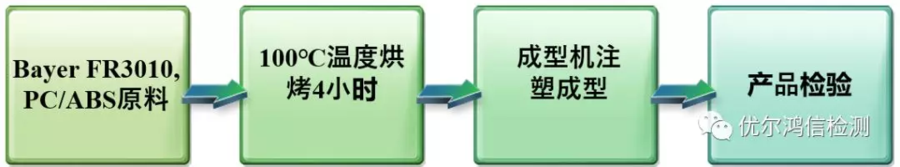

01工艺流程

分析该产品从塑料原料到注塑机成型为塑件产品过程中,每一个环节都有可能造成不良。

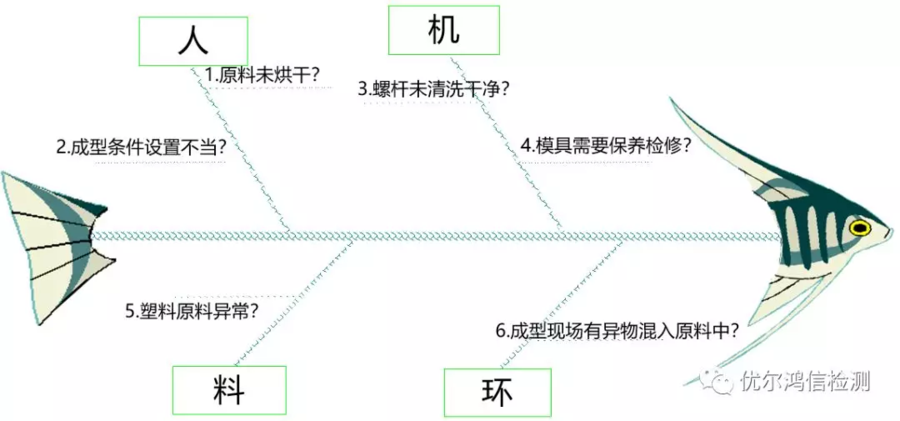

02原因分析

分析出以下六种可能:1.原料未烘干;2.成型条件设置不当;3.注塑机螺杆清洗不*;4.模具需要*检修;5.塑料原料异常;6.成型过程中有*混入原料中。

03分析过程

1.现场排查

a.确认原料烘烤完全(从现场料管口取样测试)

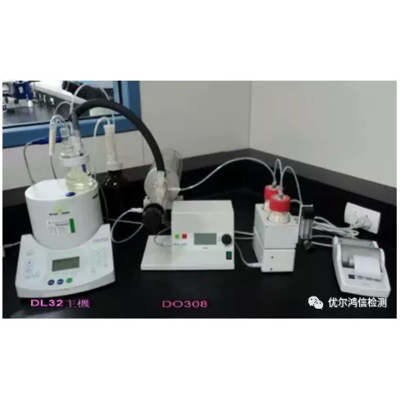

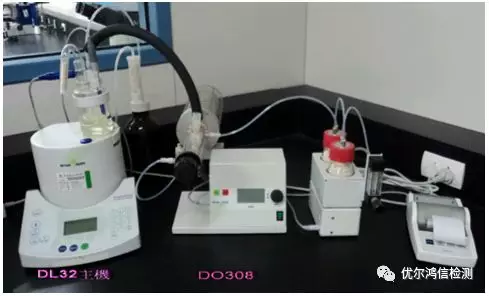

水分测试仪

水分含量:32ppm<100ppm,满足管控要求。

b.注塑机及模具排查

通过对注塑机充分清洗螺杆残余料,更换几台对比验证 ,成型条件DOE验证比对后,发现注塑机未达到要求。

c.原料保存及生产污染排查

对模具拆卸检修查看其*情况,发现未****。

2.实验室检测分析

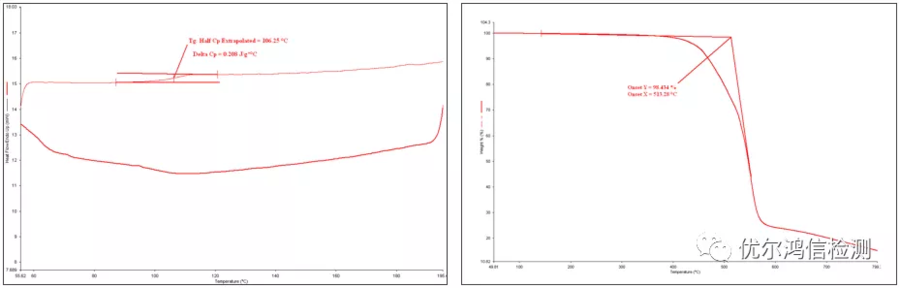

a.热分析剖析:排查原料基本材质

使用热示差扫瞄仪DSC、热重量分析仪TGA分析原料及产品材质为PC+ABS,未见明显其他塑胶混料现象。

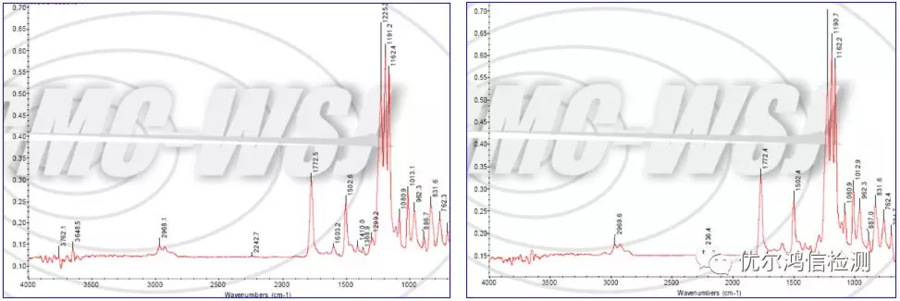

b. FTIR分析:主要确定白点有机成分

白点位置(左)和正常位置(右)图谱

结果显示产品上白点物质成分为PC/ABS,与基材相同, 白点位置可能为无机成分。

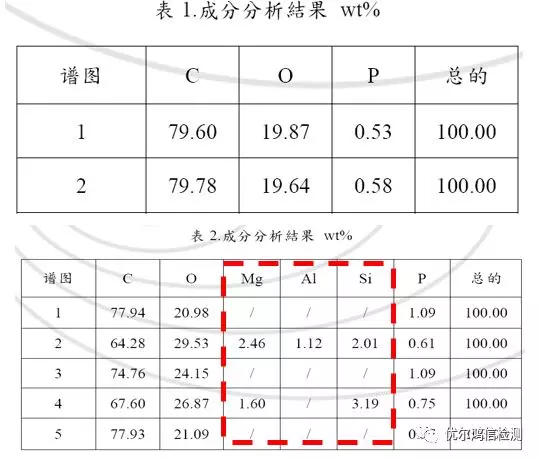

c. EDS+SEM元素分析:确定产品上白点位置异常元素成分

白点位置元素与正常位置元素对比分析,结果显示白点与正常位置对比存在*Mg,Al等金属元素。

3.来源分析

塑料添加无机金属元素之来源:

1.阻燃原料中阻燃剂主要来源;

2.其它无机填充物

根据塑发室多年失效分析案例经验分析,此原料为阻燃等级的PC/ABS,因此该来源来自阻燃剂。

4.原因检讨

成型条件DOE验证,避免成型造成阻燃剂之裂解,其他原因排查,如原料干燥温度,时间,模具等,不良原因系供货商原料未达标导致。

04****结果

产品表面产生的白点主要是由于存在*金属元素引起的(阻燃剂稳定性),与原料供货商检讨,供货商将问题原料更换为等级阻燃PC/ABS,同一机台、成型条件生产不良消失。