马鞍山市 池州市 黄山市高聚物快速结构修补料厂家销售网点

产品属性

- 塌落度:

- ≥320

- 抗压强度:

- ≥60.0

- 抗折强度 (Mpa):

- ≥8

- 粘接强度(MPa):

- ≥1.5

- 自由膨胀率%:

- ≥0.02

- 品牌:

- 可慧

- 型号:

- 高聚物快速结构修补料

- 外观:

- 袋装

- 密度:

- 100%

- 发气量:

- 1%

高聚物快速结构修补料

高聚物快速结构修补料是以水泥为基础结合剂,高强度材料(石英砂)作为主骨料,辅以高分子胶粉、****减水剂、早强剂、*、防离析等物质配制而成的超早强型混凝土结构修补材料。

高聚物快速结构修补料具有是自流性好、快硬、早强、高强、无收缩、微膨胀;*、无害、不老化、对水质及周围环境*,自密性好、阻锈等特点。

高聚物快速结构修补料是针对混凝土结构*损的特点而开发的*超早强型混凝土结构修补材料。

一、材料特点

超早强:早期强度高,能够满足混凝土结构快速修补的要求。

不收缩:修补料中掺入了*****,能够阻止修补料失水收缩。

耐久性:属于无机混合料,耐腐蚀、耐老化。

环保:*、无害、对钢筋无腐蚀、对水质及周围环境*。

二、技术要求

高聚物快速结构修补料的技术要求详见表1

表1 高聚物快速结构修补料技术要求

|

技术指标 |

技术要求 |

||||

|

JZ桥梁伸缩缝 |

XB混凝土快速* |

WH市政道路检查井 |

RW机场跑道 |

||

|

|

初始值 |

≥270 |

- |

≥220 |

≥320 |

|

30min保留值 |

≥240 |

- |

≥200 |

≥240 |

|

|

塌塌落度落扩展度 |

初始值 |

≥650 |

- |

≥500 |

- |

|

30min保留值 |

≥550 |

- |

≥400 |

- |

|

|

*压强度 (Mpa) |

3h |

≥30.0 |

≥30.0 |

≥30.0 |

≥30.0 |

|

1d |

≥40.0 |

≥40.0 |

≥40.0 |

≥40.0 |

|

|

28d |

≥60.0 |

≥60.0 |

≥60.0 |

≥60.0 |

|

|

*折强度 (Mpa) |

3h |

≥4 |

≥4 |

≥4 |

≥4 |

|

1d |

≥5 |

≥5 |

≥5 |

≥5 |

|

|

28d |

≥8 |

≥8 |

≥8 |

≥8 |

|

|

粘接强度(MPa) |

3h |

≥1.5 |

≥1.5 |

≥1.5 |

≥1.5 |

|

自由膨胀率% |

1d |

≥0.02 |

≥0.02 |

≥0.02 |

≥0.02 |

注:表中性能指标均应按产品要求的大用水量检验。

三、使用方法

1、适用范围

(1)、JZ桥梁伸缩缝*

A.水泥混凝土路面*碎板快速修补。

B.混凝土结构严重*损部位的快速修补。

(2)、XB混凝土结构快速*

A.混凝土结构表面*损的构件、梁、板等部位的快速修补。

(3)、WH市政道路检查井

A.市政道路检查井快速抢修

(4)、RW机场跑道

A.机场跑道快速*,*损处紧急处理

2、施工流程

(1)、JZ桥梁伸缩缝*

清理→基面浸润→界面处理→支模→制拌→浇筑→养护

(2)、XB混凝土结构快速*

清理→基面浸润→界面处理→制拌→修补→养护

(3)、WH市政道路检查井

封闭交通→清除→安装井盖→界面处理→支模→安装钢筋→制拌→浇注→养护→罩面→清洁→开放交通

(4)、RW机场跑道

调查→切割混凝土→清理→浸润→界面处理→制拌→浇注→面层处理→养护

3、施工工艺

(1)、JZ桥梁伸缩缝*

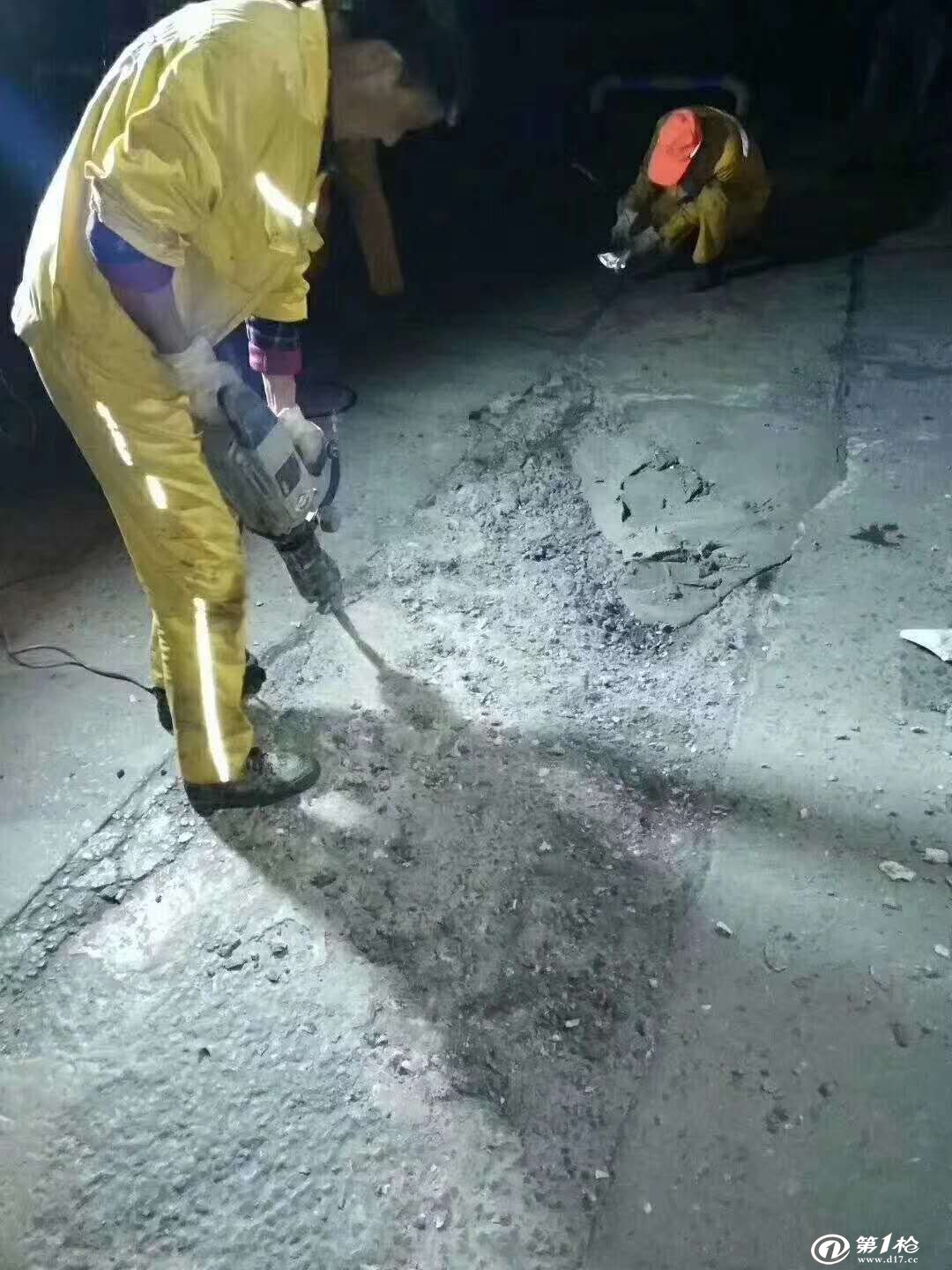

清理:对于水泥混凝土路面*碎板或混凝土结构严重损坏部位,用风镐将*碎板体*碎成小碎块后清除,将周围的板体基面松散物清除*,并用空压机将基面和槽内灰尘吹净。

基面浸润:在浇筑前2~3小时将基面用水分湿润并除去明水;冬季施工时应在浇筑前将基面用不超过65℃的温水充分湿润并除去明水。

界面处理:在基面上均匀涂刷一层YJ-302界面剂。

支模:对于待修补的位于道路*的水泥混凝土路面板,可利用周围板边作为模板;对于待修补的位于道路边部的水泥混凝土路面板,其三条边可利用周围板边作为模板,边部应支立木模或钢模,并采取防漏浆措施。

制拌:JZ型用水量为16&plu*n;1%。根据实际修补面积与修补速度,将修补料人工投入强制式砂浆拌和机中,干拌10秒后,分两次加入规定的用水量拌和:一次加2/3水,拌合30s;二次加剩余的1/3水,拌合150s。冬季施工应采用不超过65℃的问水拌合,拌合料温度应在10℃以上。

浇筑:用浇筑容器缓慢、匀速浇筑密实,浇筑时应避免空鼓现象。浇筑结束后将修补料顶部抹平。每次制拌的修补料,从制拌开始至修补结束,时间不得超过30min。超时或和易性不满足施工要求的修补料不得继续使用。

养护:用塑料条将修补料顶面覆盖,然后用草袋完全遮盖在塑料条上保持湿润。常温下,3~4小时后可结束养护或根据结构强度要求和预留试件强度测试结果决定是否结束养护。冬季应采用保温措施,养护时间适当延长。

(2)、XB混凝土结构快速*

基面清理:对原结构混凝土基面用钢丝刷将松散物清除*,并用空压机将灰尘吹净。

基面浸润:基面浸润:在浇筑前2~3小时将基面用水分湿润并除去明水;冬季施工时应在浇筑前将基面用不超过65℃的温水充分湿润并除去明水。

界面处理:在基面上均匀涂刷一层YJ-302界面剂。

制拌:根据实际修补面积与修补速度,将修补料人工投入强制式砂浆拌和机中,干拌10秒后,分两次加入规定的用水量拌和:一次加2/3水,拌合30s;二次加剩余的1/3水,拌合150s。冬季施工应采用不超过65℃的问水拌合,拌合料温度应在10℃以上。水胶比为16&plu*n;1%。

修补:用灰刀或抹刀将修补料分层、均匀地将*损面修补平整、密实。每次制拌的修补料,从制拌开始至修补结束时间不得超过30min。超时或和易性不满足施工要求的修补料不得继续使用。

养护:用塑料条将修补料顶面覆盖,然后用草袋完全遮盖在塑料条上保持湿润。常温下,3~4小时后可结束养护或根据结构强度要求和预留试件强度测试结果决定是否结束养护。冬季应采用保温措施,养护时间适当延长。

(3)、WH市政道路检查井

封闭交通:按规定对拟修的井盖设定工作区域并设置施工、限速、绕行等标志。

清除:现场确定井周病害处理范围(宽度与厚度),以井中心为圆心使用*铣刨设备将井周病害范围铣刨成环形槽,然后人工将井盖周围范围无法铣刨的部位凿除,并将旧井盖拆除。后将槽底、槽壁的的松散物、废料、杂物清理干净。

安装井盖:挂线确定井盖顶部标高,使用井盖高度*调整盖顶标高,并根据标高安装好井盖。

基面处理:高聚物快速结构修补料浇筑前用水充分湿润槽底、槽壁并清除明水;冬季施工时应在浇筑前将基面用不超过65℃的温水充分湿润并除去明水。

支模:先使用外径与井盖内径匹配的环形气囊,充气后将提升后的井盖与基座之间的缝隙完全封闭,再利用槽壁作为边模。后在边模上用彩色记号笔将沥青混合料面层预留设计厚度的刻度线标示清楚。

安装钢筋:按设计要求制作钢筋网(笼),并按设计要求将钢筋网(笼)安装于环形槽内。

制拌:根据现场浇筑数量与浇注速度,将修补料人工投入强制式砂浆拌和机中,干拌10秒后分两次加入规定的用水量拌和:一次加2/3水拌合30s;二次加剩余的1/3水拌合150s。冬季施工应采用不超过65℃的问水拌合,拌合料温度应在10℃以上。水胶比为16&plu*n;1%。

浇筑:根据浇注厚度刻度控制线,用浇筑容器缓慢、匀速浇筑密实,浇筑时应避免空鼓现象。浇筑结束后将修补料顶部抹平。每次制拌的修补料,从制拌开始至修补结束,时间不得超过30min。超时或和易性不满足施工要求的修补料不得继续使用。

养护:用塑料条将修补料顶面覆盖,然后用草袋完全遮盖在塑料条上保持湿润。常温下,3~4小时后可结束养护或根据结构强度要求和预留试件强度测试结果决定是否结束养护。冬季应采用保温措施,养护时间适当延长。

罩面:现场确定面层用量,使用小型拌合设备制拌沥青混合料,槽底、槽壁均匀涂刷改性乳化沥青,*乳后人工摊铺热拌沥青混合料,并使用冲击夯、0.8t小型钢轮压路车进行辗压密实。

清洁:人工使用清洁工具将维修工作区范围内的杂物、垃圾、污物处理干净,并运送至业主认可的废物堆放区域。

开放交通:沥青混合料表面低于50℃时,移除警示标志,人员、设备安全撤出施工现场并开放交通。如需提早开放交通时,可适当洒水冷却降低混合料温度。

(4)、RW机场跑道

1、为保证混凝土修补部分与原混凝土结构形成整体并共同作用,对原混凝土基层表面处理的好坏上混凝土修补料能否充分发挥性能,达到其修补效果的关键所在。

首先确定混凝土修补区域的边缘轮廓。其修补处理范围应当比实际*损范围大一些,至少向外扩大100mm。

2、切割或剔凿出混凝土修补区域的垂直边缘,其深度应≥10mm,以避免修补区域边缘成薄片状产生羽状边缘。

3、剔除修补区域内的所有疏松混凝土,直至露出坚实的混凝土基层。剔凿深度应以露混凝土骨料颗粒为准。

4、对*损混凝土中*的钢筋应*清除其表面所有的锈皮及其它杂质,直至露出金属光泽。

5、用水将处理过的混凝土基层表面*冲洗干净并使其充分润湿。在进行下一道工序时应保证混凝土基层表面不得有明水存在。

6、在处理好的混凝土基层表面均匀地涂刷YJ-302界面剂以****修补料与原混凝土结构的粘接强度。

7、按照规定的用水量加水搅拌修补料。采用机械搅拌有利于保证修补料的拌和质量。人工搅拌应特别注意要搅拌均匀。

8、趁涂刷在混凝土基层表面的YJ-302界面剂未干时,采用抹刀用力将修补料涂抹在混凝土修补区域内。涂抹顺序应从区域中心开始向修补区域边缘进行。每次涂抹厚度不宜超过20mm。(如果涂刷在混凝土基层表面的YJ-302界面剂干燥会导致修补料的粘接强度下降)。

9、多次抹面时应注意:每一层都用木抹子抹过,好是横向抹以便为下一层提供良好的粘接表面。

四、注意事项

1、修补料拌制时用水宜用饮用水。

2、JZ型应遵照产品要求选择适宜的用水量控制塌落度和塌落扩展度。

3、桥梁结构的修补所用模版,宜采用全新模版以保证拆模后外观美观。

4、施工后的机具应及时用水清洗干净,以备下次使用。

5、材料运输过程中,应采取防雨措施。

6、材料应置于阴凉、干燥处贮存,保质期3个月,超出保质期复检台格后方可使用。

7、现场使用时,严禁在材料中掺入任何外加剂、外掺料。