水泥厂DCS监控系统的设计与实现

发布时间:2019-10-09217次浏览

水泥厂DCS监控系统的设计与实现

摘 要:

本文介绍了DCS系统在我国水泥生产自动化的应用情况以及新型干法水泥生产线DCS的设计方法,表明了水泥生产过程的综合自动化的发展趋势。并对该系统的组成、工作原理、硬件设计、软件设计进行了论述。

引 言

水泥生产工艺复杂,设备联锁众多,各种检测信号相互影响,如果采用传统的人工控制或继电器仪表控制,很难达到控制要求。如果生产线上的任何一台设备出现电气故障停机,将影响整个生产线的运行,严重时会发生压料、堵料,给生产带来很大的损失[1]-[2]。在分布式控制系统(DCS)日益向工业渗透的今天,对这种多工况进行集散控制已是行业所急[3]。由此,本文设计了一个多级分布式集中控制系统,可对水泥生产线进行实时控制和监测管理。

1 系统组成及工作原理

1.1系统工作原理

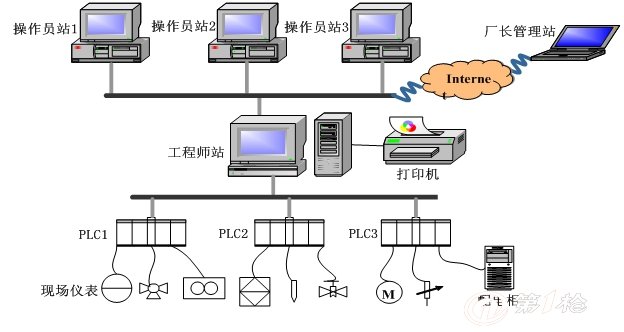

系统结构如图1所示:系统在总体上是纵向分层、横向分散的结构,系统从结构上可分为厂长管理级、工程师管理级、操作员管理级、过程控制级和现场设备级。

图1系统原理图

该系统总体设计的指导思想是技术、生产可靠、节省、提高效益。基于这种思想该生产线采用了PLC型集散控制系统,完成了从生料进窑到熟料入库的整条生产线的自动控制。采用集散控制后,真正做到分散控制、集中管理、危险分散。设备出现故障后,系统能够按照预先编制好的程序自动停止相关设备,并发出声光报警,提醒操作人员及时处理,以免影响生产。对一些重要的参数和报警,系统能够自动生成历史记录和历史趋势。操作人员和技术人员可以随时查询历史数据,随时了解生产情况。通过对数据的统计和分析提出新工艺,新方法,以不断提高水泥的产量和质量。

1.2水泥生产工艺简介

水泥的新型干法生产线由生料制备系统、生料均化系统、窑尾烧成系统、窑头烧成系统和成品包装系统组成。生料制备系统由原料配料和生料粉磨组成,用于生产合格的生料。粉磨过的生料由提升机经库顶空气输送斜槽送入生料均化库。来自均化库的生料通过气力提升泵输送到旋风式预热器内,通过五级预热器的负压作用使物料充分预热后进入回转窑进行煅烧。窑头烧成系统由喂媒系统和熟料生成系统组成。原煤由煤磨磨制成煤粉后存储在煤粉仓中,通过流量计由煤风机和净风机将煤粉和空气的混合物向窑头喂煤。经过煅烧和化学反应的生料在窑头形成球状熟料。球状熟料经窑头罩进入单筒冷却机冷却后由链式输送机送到熟料磨进行粉磨,然后由提升机入熟料库。最后成品包装系统将散装库中不同型号的水泥通过包装机包装成成品[4]。该系统的主要设备包括:螺旋给料机、各种风机、增湿塔、窑主电机、各种调节阀和变频器,还有众多的智能检测仪器。设备布局比较分散,因此应该选用能够远距离传输的集散控制系统。生产过程的关键部分生料均化系统、窑尾烧成系统和窑头烧成系统采用了自动化控制,由操作员在中控室集中进行操作和监控。

2 系统硬件设计

图2系统硬件结构图

系统硬件结构如图2所示,该系统的硬件设计方案采用层次化结构,将整个系统自下而上分为三个层次:现场设备层、过程控制层、集中操作监视层。每个层次在结构上又是横向分散的,具有良好的可扩展性。每层在设计上是独立的他们通过数据网络构成一个有机的整体。

2.1 现场设备层

该系统的现场设备大部分位于烧成系统和均化库附近。模拟量设备包含压力变送器、流量变送器、电流变送器、以及测量转速和检测其他信号的一次仪表。它们将不同的物理量变换为标准的电信号送到过程控制站,同时接收PLC发出的控制信号,实现对这些信号的调节。由于信号的传输距离较远,现场电磁干扰较大,所以现场检测信号采用4~20mA标准直流信号。系统的温度测量点集中在烧成部分,温度范围在100~1200℃所以选用K和E分度的热电偶。开关量设备主要有控制电磁阀、继电器、指示灯等只具有开、关两种状态的设备。

2.2 过程控制层

过程控制层各站对由现场检测仪表(如各种传感器、变送器等)送来的各种过程信号进行实时的数据采集、滤除噪声信号、进行非线性校正及各种补偿运算、折算成相应的工程量,然后通过通信网络传送到集中操作监视层的数据库,供实时显示、优化计算、报警打印等。在过程控制层根据生产要求还要进行各种闭环反馈控制、批量控制与顺序控制等,并可接受操作站发来的手动操作命令进行手动控制,从而实现对生产过程的直接调节控制功能。

由于该生产线的自动化控制开关量占总的输入输出点数的百分之七十五左右,且控制过程主要以顺序控制、连锁控制为主,PID调节回路及模拟量相对较少,因此该系统采用三菱A系列PLC作为该系统的过程控制层的控制站。根据现场层的I/O点数统计以及各点的地域分布情况,将过程控制层分为窑头控制站、窑尾控制站、均化库控制站,三个站之间通过CC-LINK模块A1SJ61BT11联接,实现各站间数据交换。同时主控中心与现场控制站间通过计算机通讯模块A1SJ71UC24-R4实现数据互联。

2.3 集中操作监视层

集中操作监视层分为操作员站和工程师站。在中央控制室放置三个操作员站和一个工程师站完成对现场的操作管理。工程师站主要完成现场数据的采集和工程转换,报警数据存盘以及数据库的建立和维护等,因此它作为系统的I/O服务器及用户的登录服务器。操作员站是系统和操作员的对话窗口,操作员通过键盘、鼠标和显示器等设备完成对整个系统的监控。操作员站的显示管理功能可以分为两大类:标准显示和用户自定义显示。标准显示是在系统设计时设定的显示功能,通常有记录详细显示、报警信息显示、控制回路或回路组显示、趋势显示等。用户自定义显示是那些与特定应用有关的显示功能。这些显示通常由用户自己的根据需要生成。因此操作员站显示的主要内容有:模拟流程和总貌显示、过程状态、特殊数据记录、历史趋势、实时趋势、统计结果和生产状态的显示。操作员可通过网络打印机在工程师站完成下述打印功能:生产过程记录报表、生产统计报表、系统运行状态信息打印、报警信息的打印。操作员工作站还可在线控制电机和各种电器设备,可完成电机的顺序启动、顺序停车、紧急停车等操作。完成对各种喂料量的给定,对阀门等机构的操作等。

2.4 通信接口设计

过程控制层与集中监视操作层的数据通信是通过由计算机通信模块A1SJ71UC24构成的RS422通信链路完成的。通信模块A1SJ71UC24的使用和设置主要有一下几点:

① 通信模块A1SJ71UC24必须安装在主基板的插槽中。

② 通过模块面板的拨码开关SW设置RS422通信的协议,在本系统中使用的协议如下表所示。

|

波特率 |

数据位 |

奇偶校验 |

停止位 |

|

19200 |

8 |

偶校验 |

1 |

表1 通信协议表

③ 工作模式“MODE”拨盘选择到8的位置,采用通信模式4[5]。

3 系统软件设计

该集散控制系统的软件设计分为下位机(现场控制站)软件设计和上位机软件(组态软件)设计。而整个系统过程控制软件包括:过程数据输入输出,数据表示(又称为实时数据库),连续控制调节,顺序控制,历史数据的存储,过程画面显示和管理,报警信息的管理,生产记录报表的管理和打印,参数列表显示,人机接口控制,实时数据处理功能。其中具有报警检测的过程数据的输入输出,连续控制调节,顺序控制是在过程控制层的现场控制站实现的。过程画面的显示和报警记录打印等在集中操作监视层通过组态软件完成。

3.1上位机(组态软件)软件

根据系统集中监视操作层的主要功能及其硬件结构,其上位机软件包括工程师站组态和操作员站组态两部分。在水泥厂的中央控制室通过以太网将工程师站和操作员站有机的联系起来构成集中操作监视层,完成对其生产线运行的监视和控制。因此集中操作监视层软件分为工程师站软件和操作员站软件。

工程师站软件主要负责采集PLC数据、发布PLC命令、实时数据处理、数据库的维护以及向操作员站发送实时数据和历史记录,所以工程师站软件包括实时调试画面的建立,数据点的建立和组态,区域数据库的的设计和管理,登录服务器的建立等。它包含了所有建立过程数据库的必备功能。操作员通过过程数据库用来实现对生产过程的监视和控制,并且进行异常情况的处理。

操作员站软件包括了所有对生产过程进行操作的功能。通过它,操作员可以存取所有所需的数据。通过监控画面、操作显示和报警显示,操作员可以高效的控制所属的区域。

同时在工程师站和操作员站编制了系统诊断软件,通过它系统技术人员可以快速的诊断和解除系统故障。

3.2下位机(现场控制站)软件设计

该DCS监控系统的现场控制站采用三菱A系列PLC提供的软件开发工具Gx Developer进行梯形图编程。主要完成设备的逻辑控制以及各种热工参数的采集。因此现场控制软件由A/D、D/A、温度和通信模块的初始化程序、系统的逻辑控制程序和回路控制程序组成。

逻辑控制部分主要完成设备的启停以及相关的故障处理。生产线上所有设备的运行方式可分为本地控制和集中控制两种方式。本地控制是为现场设备安装、调试和维修方便而设计。集中控制又分为连锁控制和单机控制。在正常生产过程中,设备处在集中控制的连锁模式下。电机和各种阀按程序进行启停控制,当出现紧急事故时可以全线停车,以保证人身和设备的安全。单机控制方式是指非连锁方式下,各设备可以单独启动和停止,不需要严格的启停顺序。这种方式适用于DCS系统对设备的单机试车、设备安装和调试。

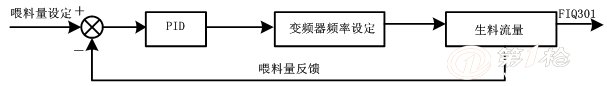

在本系统中回路控制较多,主要有窑尾喂料量控制,窑头喂煤量控制,分解炉温度控制,增湿塔回水控制等。下面以窑尾喂料量控制为例:窑尾喂料量主要是通过变频器给料机来控制。控制回路根据冲板流量计检测到的生料流量FIQ301对变频器给料机的速度进行调节,来维持窑尾喂料量等于设定值。控制框图如图3所示。

图3 窑尾喂料量控制框图

为了防止喂料量过大导致压料,当流量计的流量信号超出限定值时,PID调节回路自动输出4mA信号,关闭给料机,然后自动切换到手动模式,并发出报警提醒操作人员处理。当检测到给料机转速小于10RPM时,自动关闭生料仓卸料阀,防止堵塞变频给料机。

4.结束语

目前,从世界范围看,集散控制系统以其高可靠、高性能、分散控制、集中管理以及合理的价格而成为工业控制的一大趋势[6]。本系统投入运行以来,结果令人满意,各项指标均满足技术要求;系统功能强大,全汉化操作界面,在线组态,形象直观,易于操作;保证了现场运行的安全可靠性,为现场操作人员创造了高效率的工作环境,实现了较为进步的过程控制和管理技术水平;系统自动化程度高、运行稳定,能极大的减少工人的劳动强度,提高劳动生产率,在水泥自动化生产线系统中具有推广价值。实践证明,采用DCS控制系统是顺应工业现代化发展趋势的,也为企业带来了巨大的经济效益和社会效益。